Ротационные прошивные головки (производители).

|

|

|

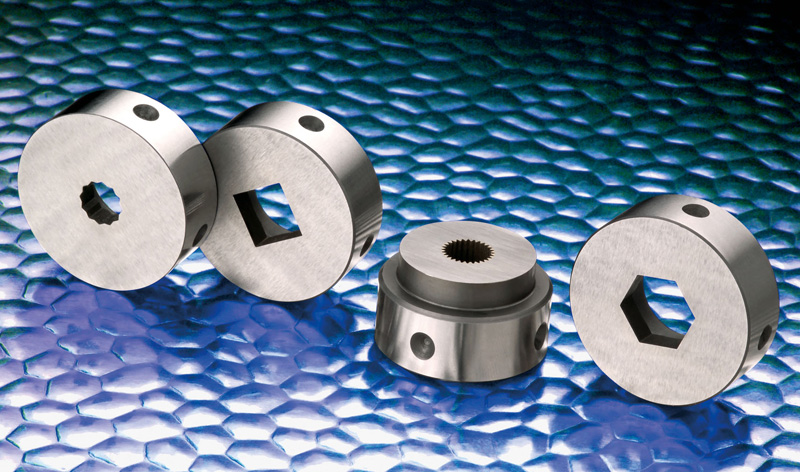

Как правило таким методом получают отверстия не высокой степени точности (допуск на размер находится в пределах от десятки и выше), так же есть ограничения по глубине обработки. Для более точных отверстий применяют иные методы обработки, такие как протягивание (прошивка), долбление или электроэрозионную обработку.

|

|

|

|

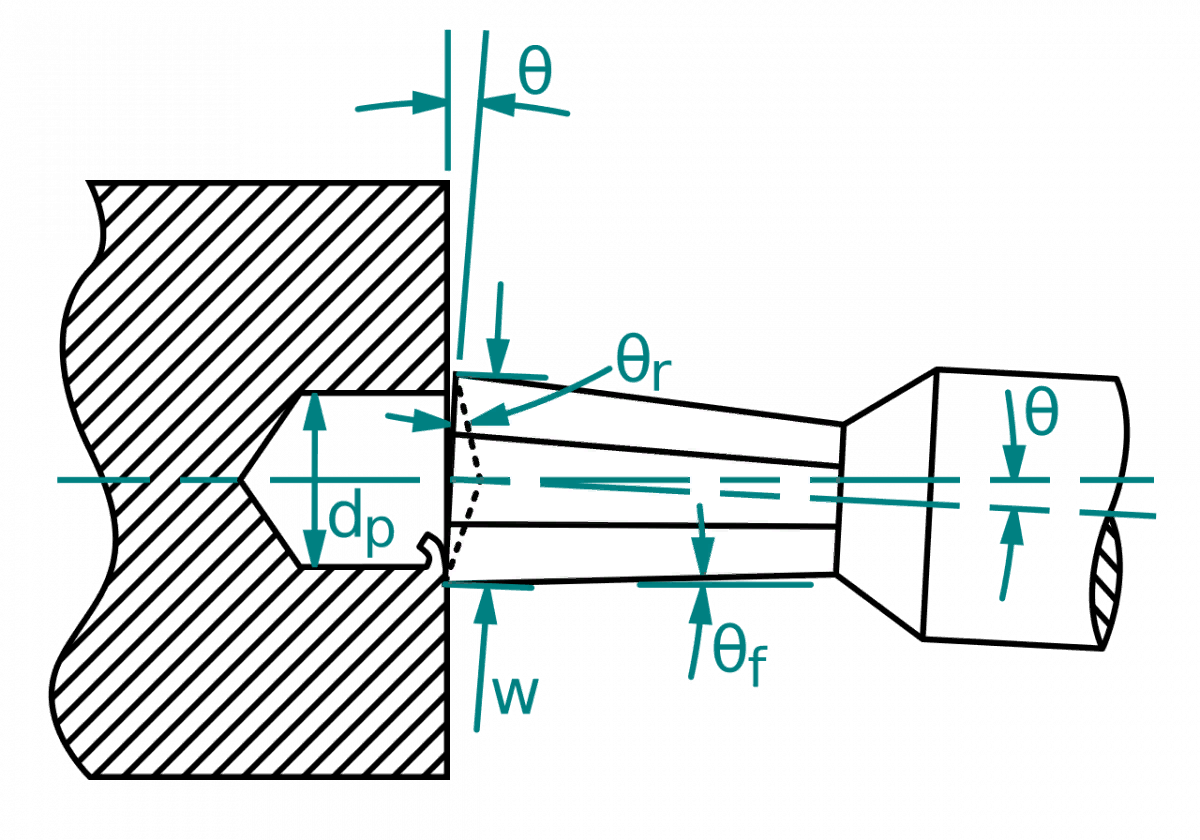

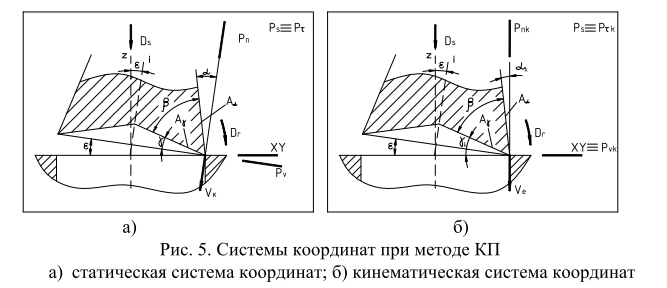

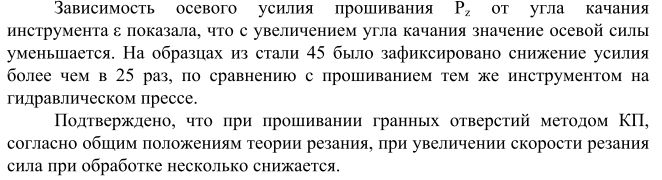

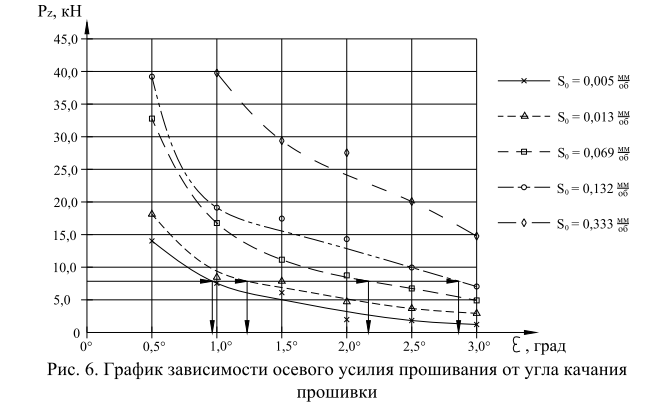

Принцип работы ротационной прошивки заключается в обработке заранее подготовленной поверхности по траектории движения инструмента вдоль обрабатываемой поверхности, при этом заготовка и инструмент получают синхронное вращение, с контактом резца в заготовке практически стремящемся к "одной точке" (при этом сам резец инструмента в прошивке конструктивно установлен под небольшим углом).

|

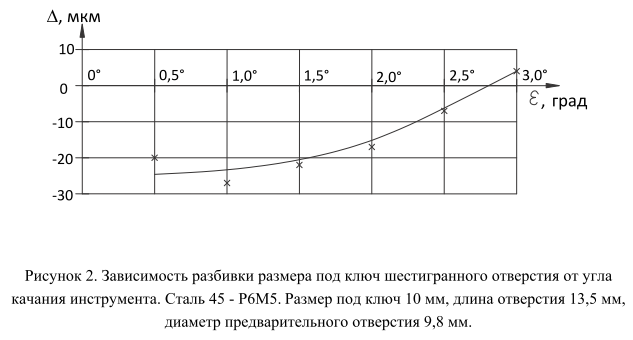

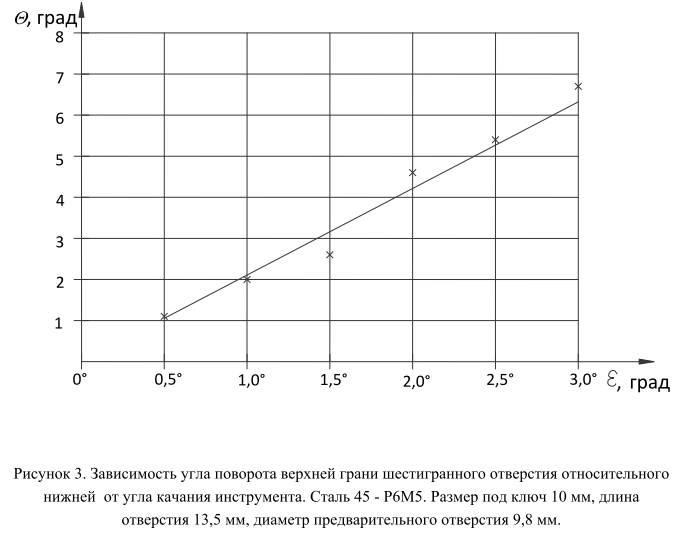

В статье МГТУ им. Н.Э. Баумана "Aнализ точности гранных отверстий, получаемых методом качающегося прошивания" от 04.04.11 г. (авторы: Зубков Н. Н., Ломакин А. В.; УДК 621.9.04) более детально описан принцип работы прошивных головок и приведен анализ точности получаемых многогранных отверстий. Читать статью...

|

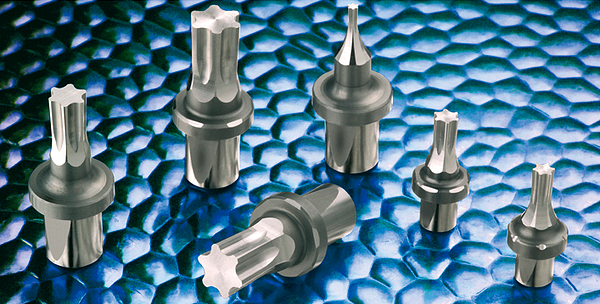

Прошивная головка может использоваться на большинстве станков с вращательным движением, как на станках традиционных (токарный станок, дрель, фрезерный станок), так и на станках с программным управлением, и может работать как по вертикали, так и по горизонтали. Головки поставляются с различными видами хвостовиков для установки на токарные и фрезерные станки.

|

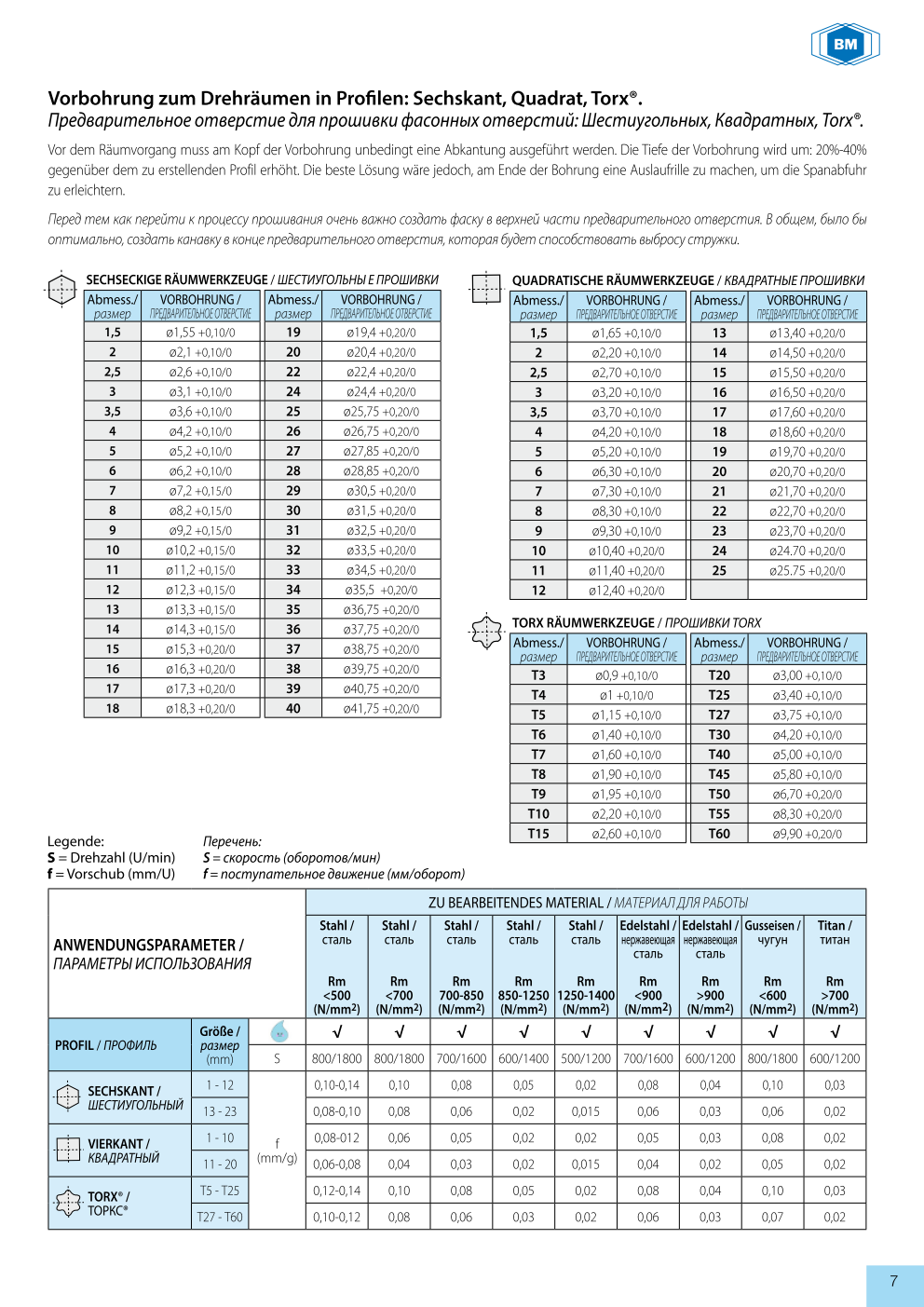

Перед тем как перейти к прошиванию, необходимо сделать отверстие на заготовке, слегка превышающее (от 0,1 до 0,3 мм.) по размеру готовое фасонное отверстие, более глубокое в несквозных отверстиях для выхода стружки. При выполнении особенно сложной обработки, рекомендуется использовать соответствующее масло для резки.

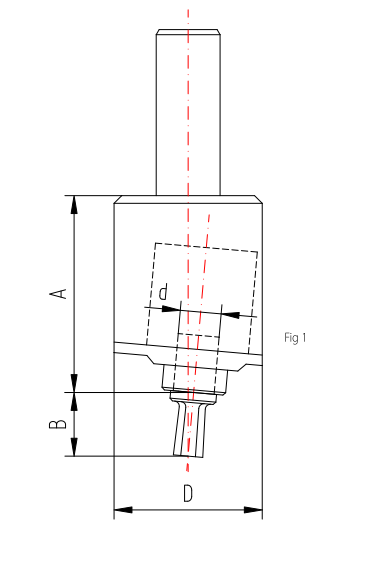

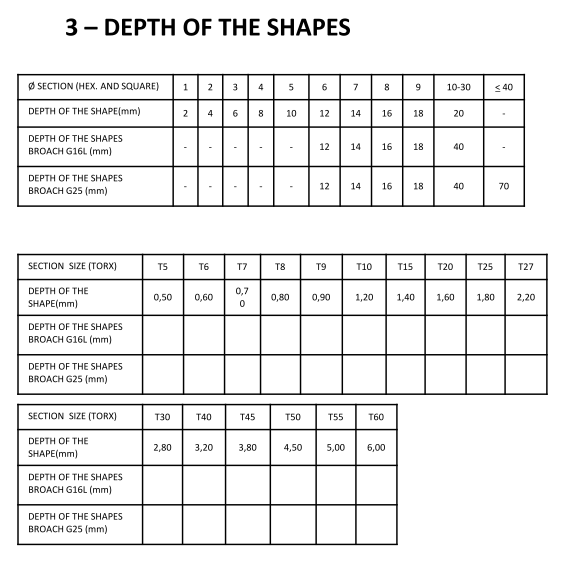

Рекомендуемые режимы обработки можно увидеть ниже.

|

|

|

|

Демонстрационное видео работы прошивного инструмента

Поделиться: