Обработка поверхностей без снятия стружки (обработка пластическим деформированием: обкатывание, раскатывание, алмазное выглаживание...)

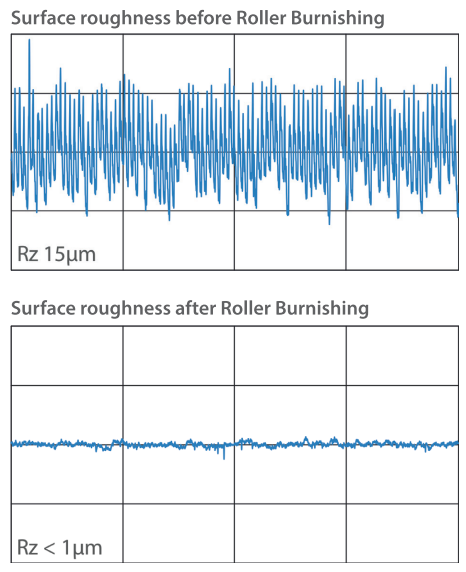

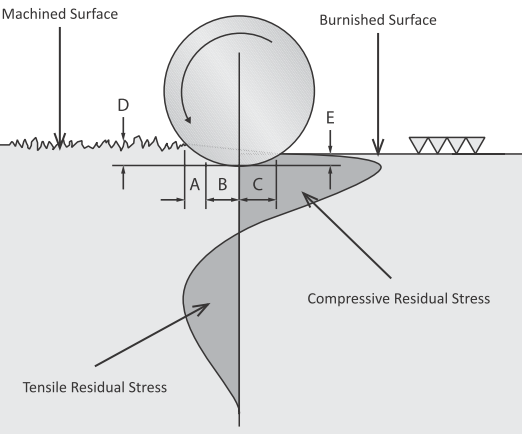

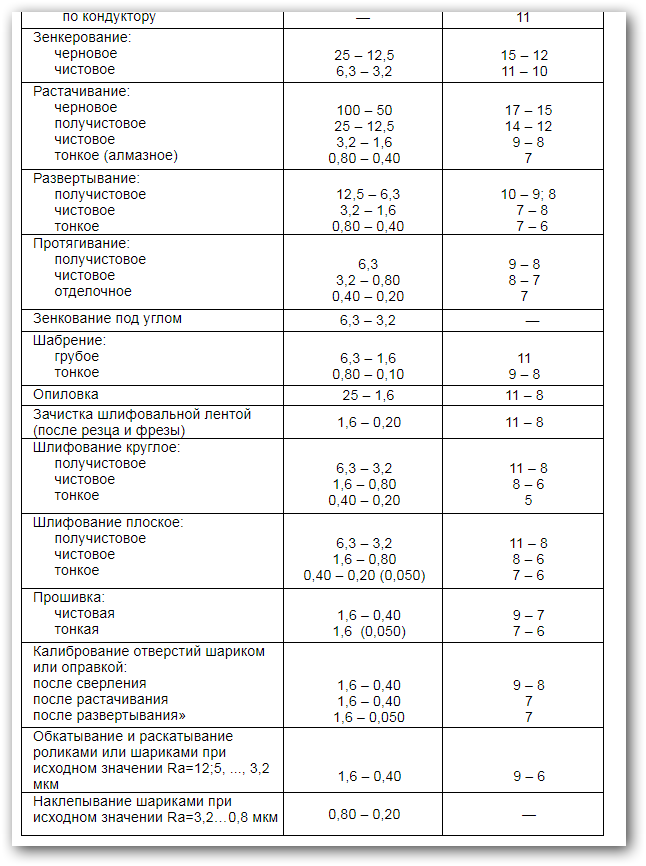

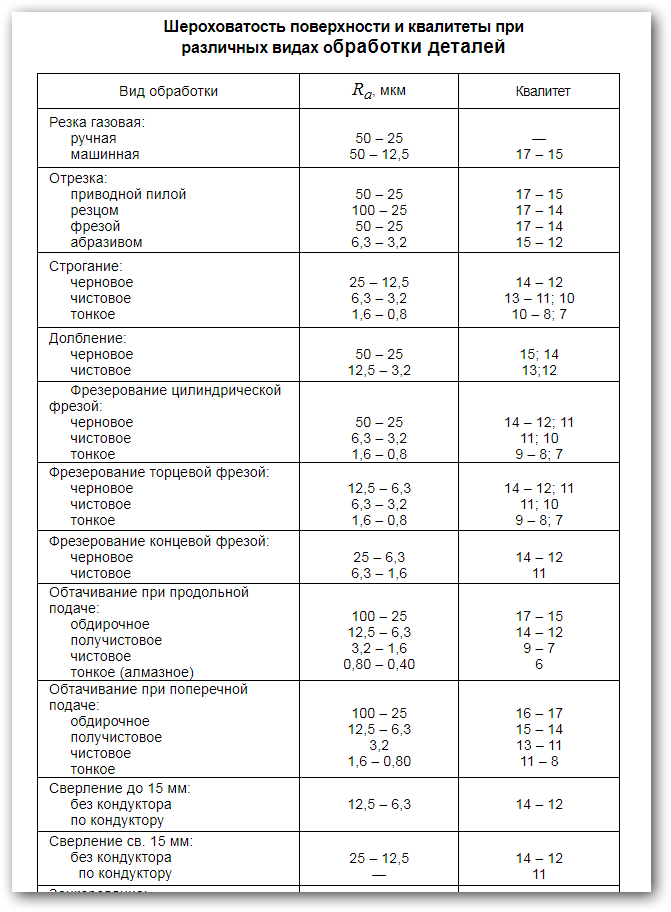

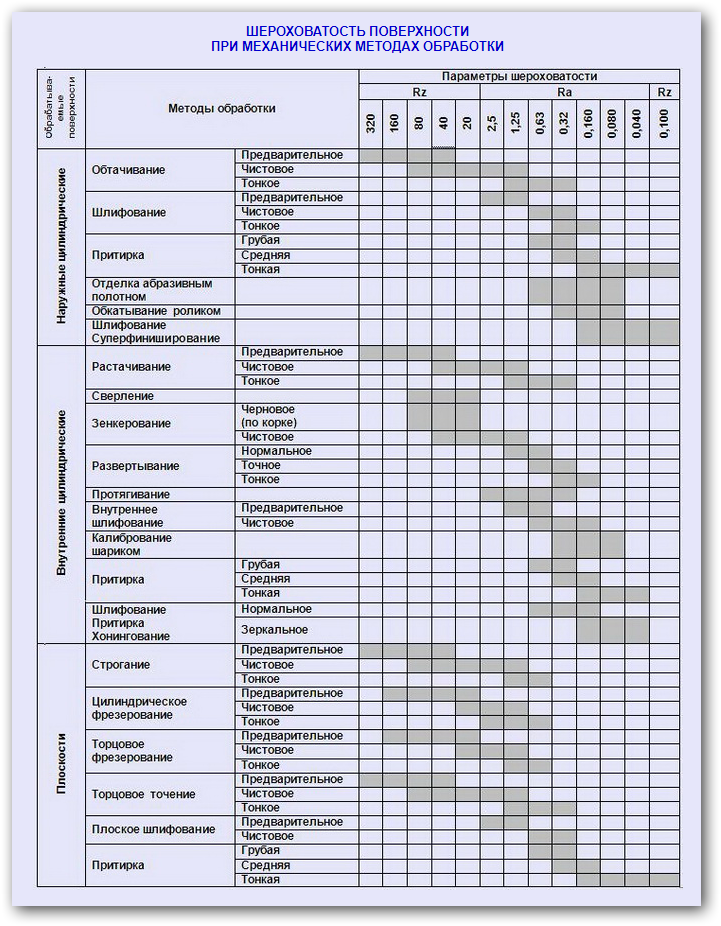

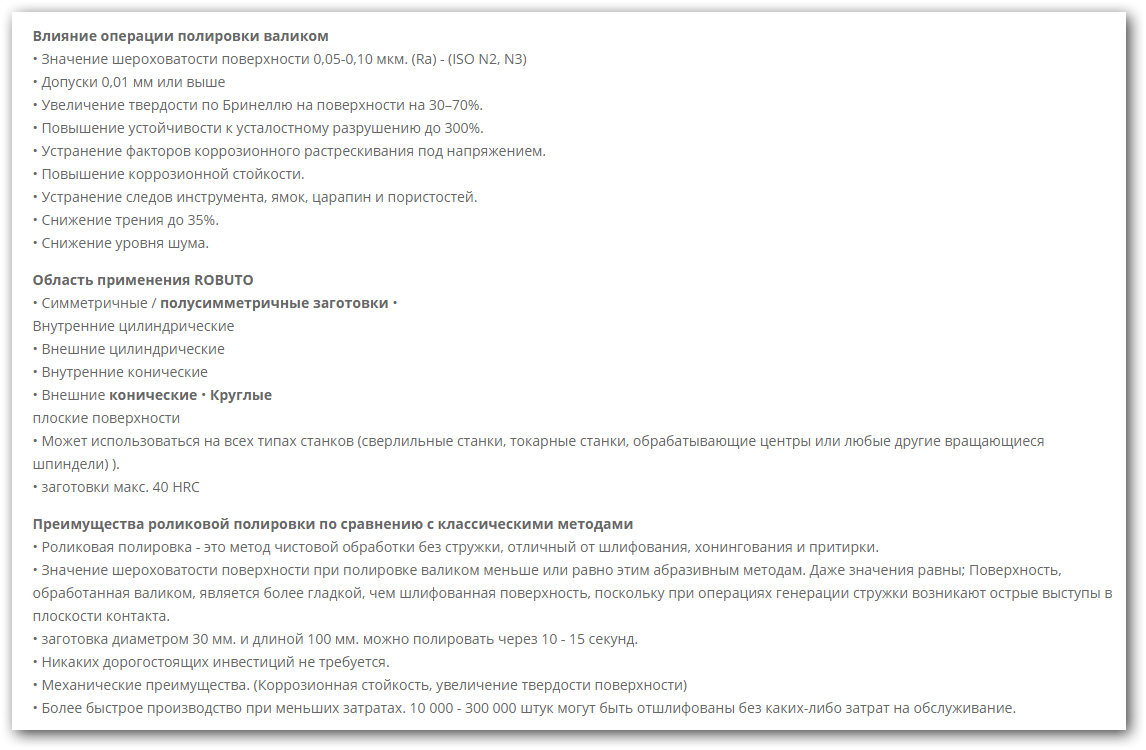

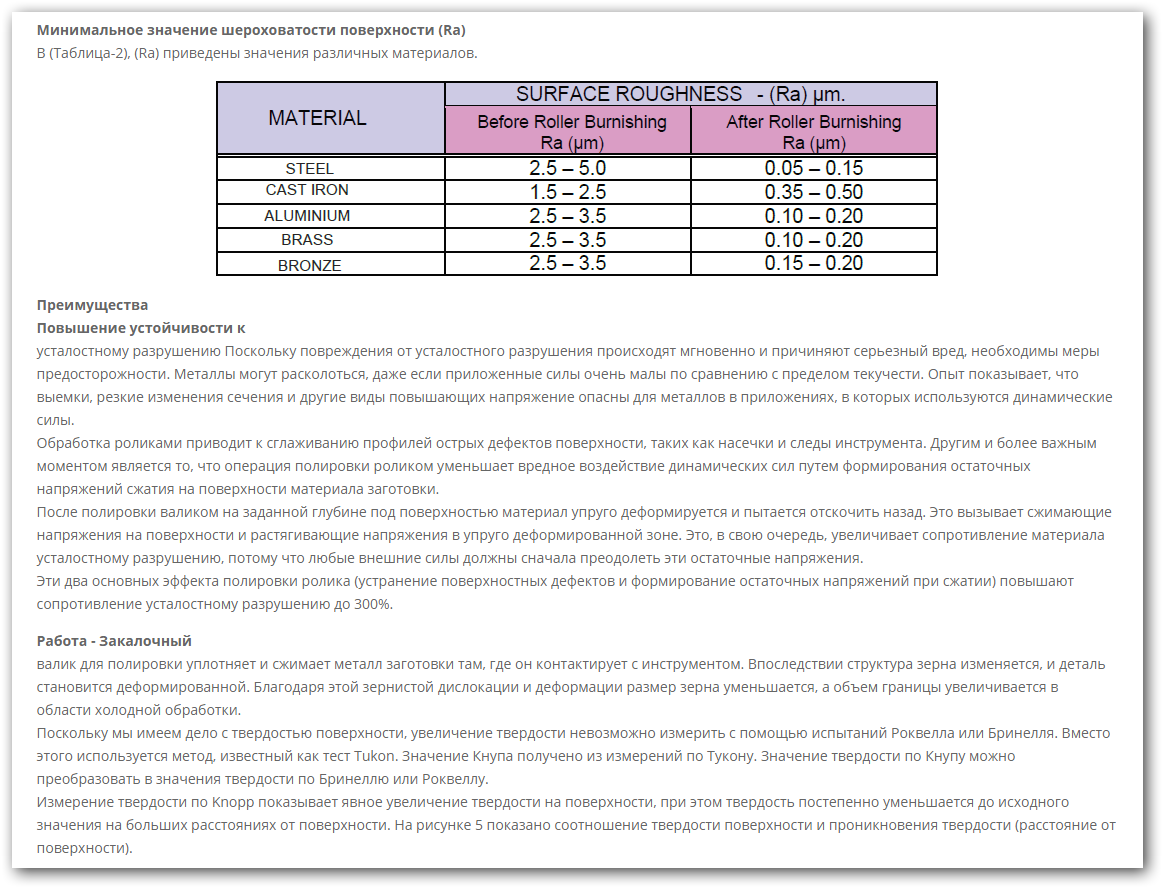

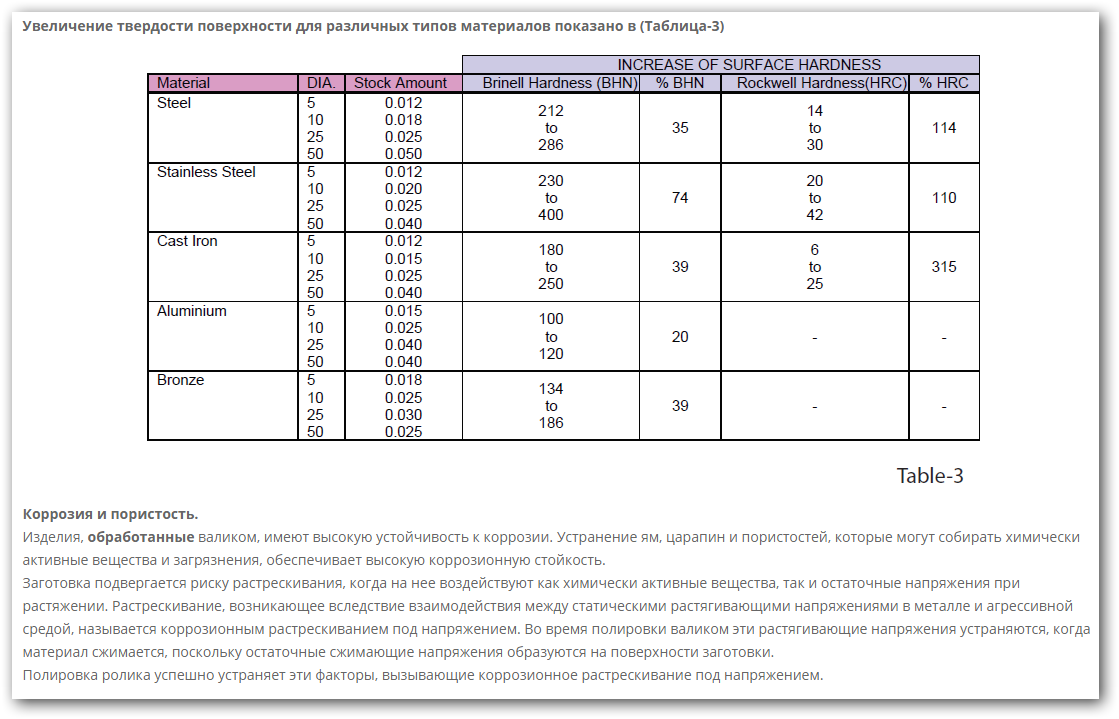

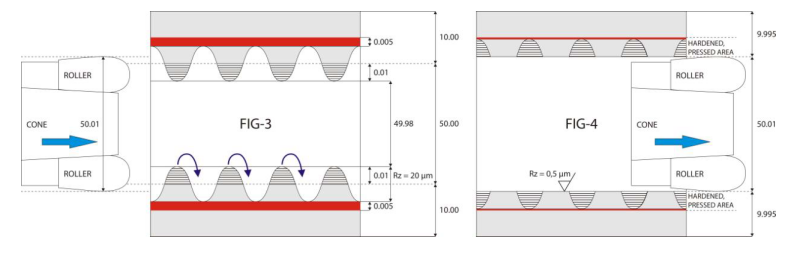

Чистовые методы обработки поверхностей без снятия стружки находят широкое применение при изготовлении различных деталей машин, обеспечивают высокую производительность обработки и малую шероховатость, обеспечивают необходимые физико-механические свойства поверхностного слоя. Поверхностное пластическое деформирование повышает усталостную прочность, контактную выносливость, твердость. В результате обработки возникают благоприятные сжимающие остаточные напряжения в поверхностном слое. Методики позволяют улучшить класс шероховатости поверхности на 2-3 класса, позволяют проводить обработку материалов твердостью до 40-45HRC.

|

|

|

|

|

К основным преимуществам обработки методом пластической деформации следует отнести:

- целостность волокон материала и образование мелкозернистой структуры поверхностного слоя;

- отсутствие шаржирования обрабатываемой поверхности остатками частиц шлифовальных кругов и полировальных паст;

- отсутствие термических дефектов поверхностного слоя;

- возможность получения чистоты поверхности 8-10 класс с шероховатостью Ra 0.1-0.05 и менее

- увеличение контактной выносливости и усталостной прочности деталей;

- производительные методы обработки обеспечивают стабильное качество;

- и т.д.

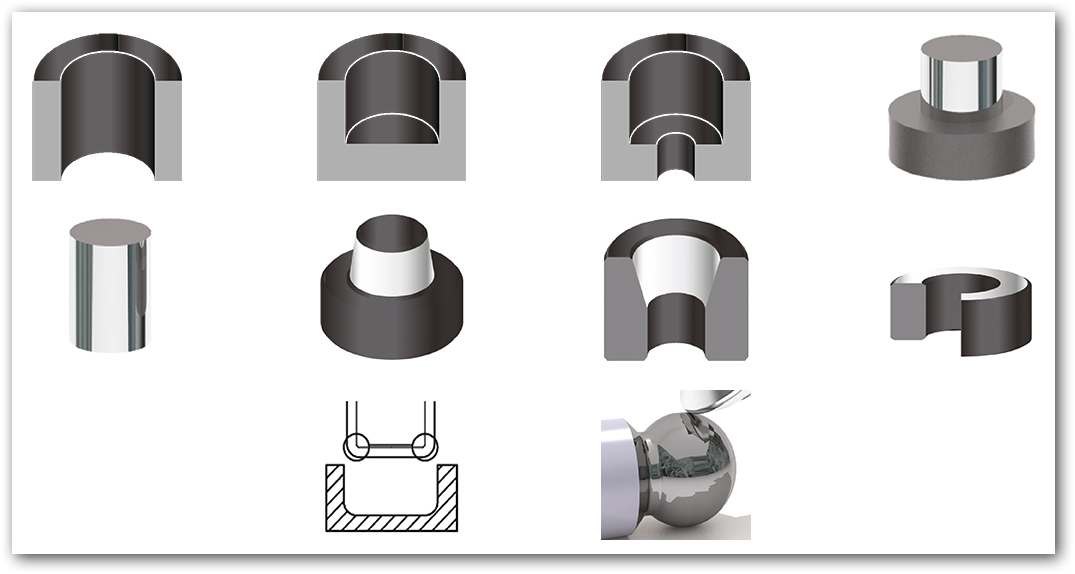

Обкатыванием и раскатыванием отделывают и упрочняют цилиндрические, конические, плоские и фасонные наружные и внутренние поверхности.

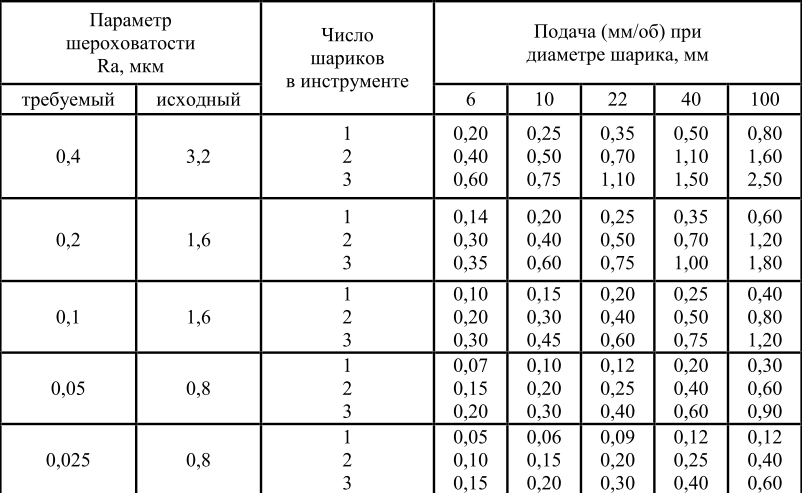

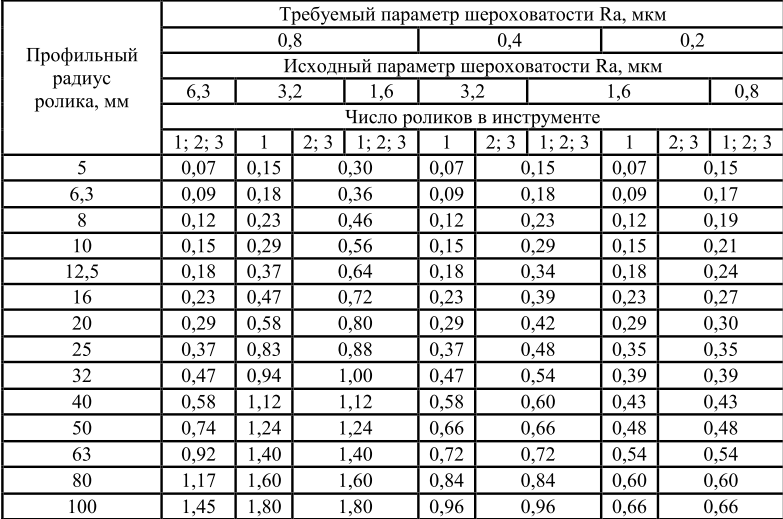

Рекомендуемые подачи при раскатывании поверхностей шаровыми и роликовыми раскатниками.

|

|

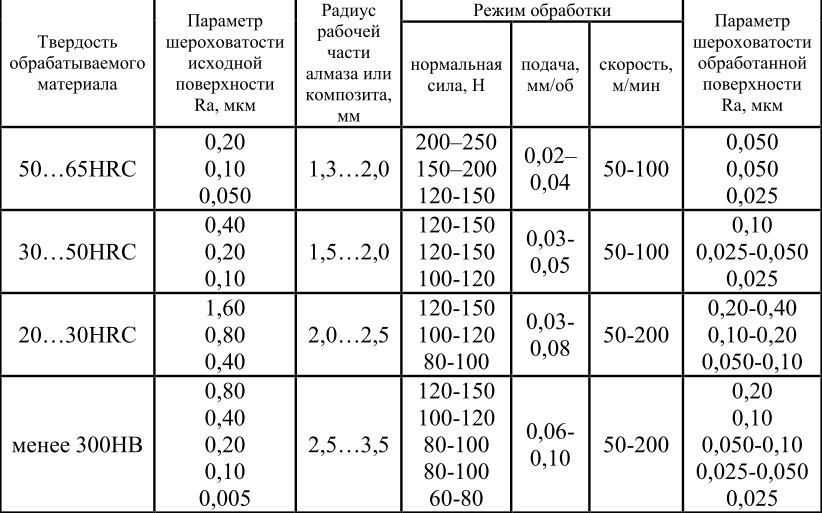

При алмазном выглаживании

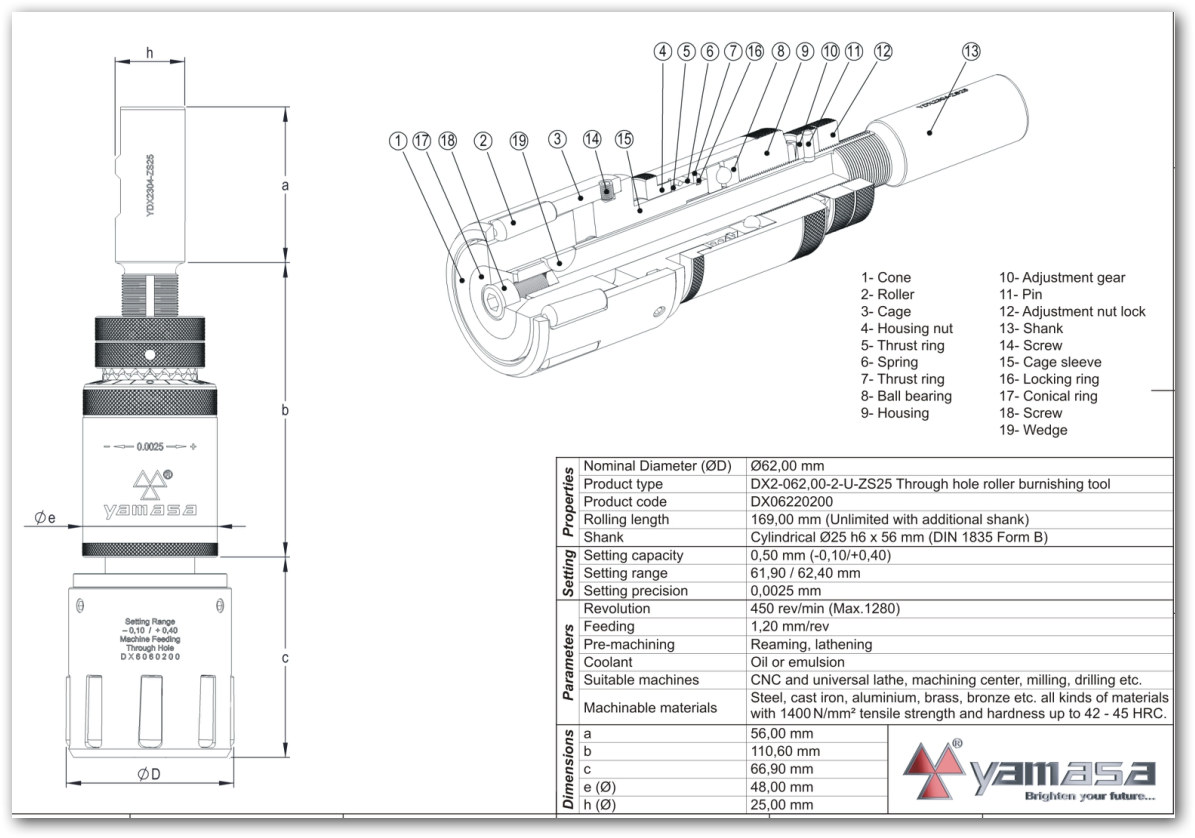

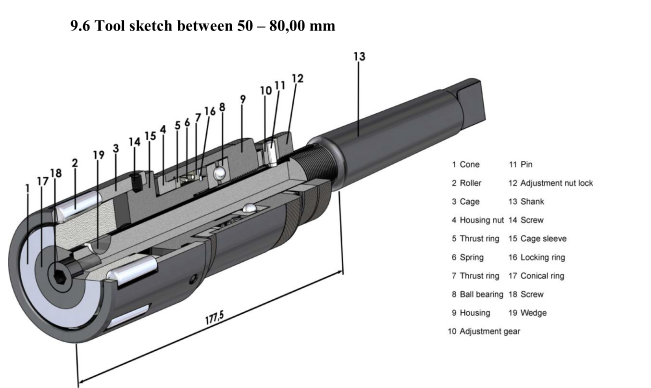

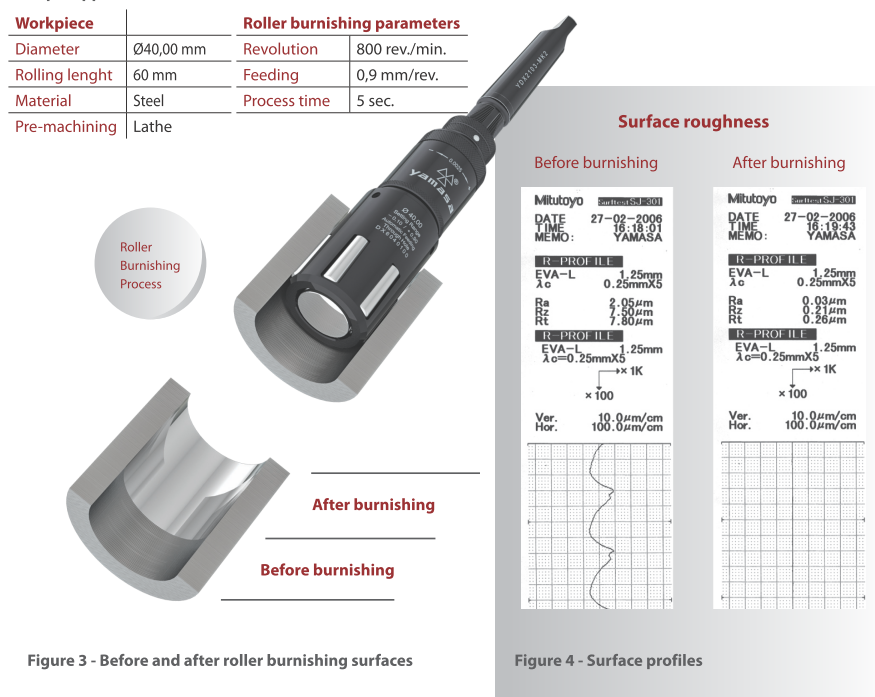

Информация из каталога Yamato

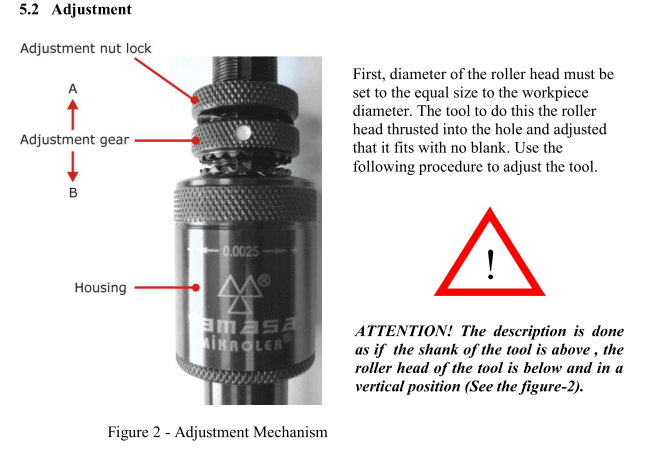

Настройка раскатки.

При обработке стали, чугуна и т.д. материалов оси инструмента и заготовки должны быть выровнены с точностью макс. ± 0,05 мм. При обработке алюминиевых материалов

оси инструмента и заготовки должны быть выровнены с максимальной точностью. ± 0,02 мм. При работе с токарными станками с ЧПУ не рекомендуется использовать незакрепленный держатель инструмента. Инструмент является гибким и может немного компенсировать общие ошибки позиционирования.

1. Установите инструмент на станок.

2. Сначала нужно отрегулировать диаметр инструмента и настроить его меньше диаметра отверстия. Поэтому, поворачивая влево, ослабьте регулировочную гайку (12) на хвостовике (13), потянув назад (направление А) регулировочный механизм (10), поверните корпус (9) вправо. Продолжайте этот процесс до тех пор, пока не убедитесь, что диаметр головки ролика меньше диаметра отверстия.

3. Вставьте роликовую головку в отверстие.

4. Потянув вверх регулировочный механизм (направление А), начните поворачивать корпус влево. Если головка ролика слегка закрывает отверстие, перестаньте поворачиваться.

5. Нажав вперед (направление В) регулировочный механизм, вставьте его в гнездо.

6. Слегка затяните фиксатор регулировочной гайки вручную.

7. Чтобы отрегулировать инструмент на последний размер, вытяните роликовую головку из отверстия.

8. На корпусе вы можете найти шкалу регулировки. Расстояние между каждой линией нониуса равно 0,002 мм (для инструментов диаметром более 80 мм это 0,0050 мм). На регулировочном механизме есть точка, которая показывает вам, где она расположена на шкале. С помощью регулировочного механизма и учитывая размерность нониуса, вы можете изменить размер инструмента (больше или меньше). Теперь увеличьте размер раскатки, как допуск в отверстии (пожалуйста, посмотрите в разделе 5.3 на наличие припуска, который рекомендуется оставить). Поэтому вам необходимо ослабить регулировочную гайку. Сначала, потянув регулировочную шестерню вверх (направление А), поверните корпус влево, чтобы вы могли увеличить диаметр головки ролика по своему усмотрению.

9. Надавив вперед (направление В) на регулировочную гайку, вставьте ее в гнездо.

10. Затяните регулировочную гайку фиксатора.

Сделайте пробный проход, с целью пробного полирования после регулировки. Если результат полировки не соответствует желаемому, постепенно увеличивайте диаметр. Следует выполнить до несколько пробных проходов для окончательной настройки на различных 5 деталях. С такой регулировкой раскатка может работать на всех заготовках, при условии сохранения класса допуска H7. При замене роликов, конуса или сепаратора инструмент необходимо отрегулировать заново.

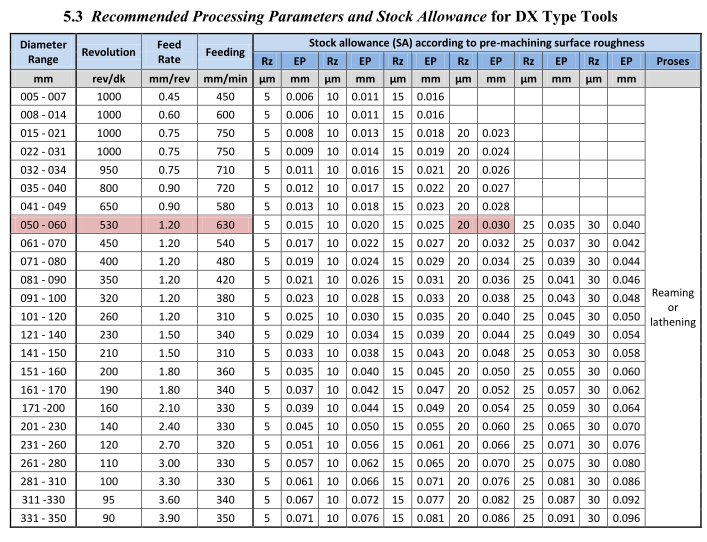

Рекомендуемые режимы раскатки:

Диапазон припуска на заготовку (SAR) может варьироваться в зависимости от таких факторов, как тип материала, твердость материала и шероховатость поверхности после предварительной обработки. По этой причине его следует найти после нескольких тестов, испытаний. Припуск на запас должен быть взятые в качестве приблизительного значения для диапазона, нижний и верхний пределы следует найти, попробовав.

Подача может быть изменена в зависимости от количества роликов, которые находятся на инструменте. Подача возможна от 0,1 мм/об. до 0,3 мм/об. на ролик в зависимости от предполагаемого качества поверхности.

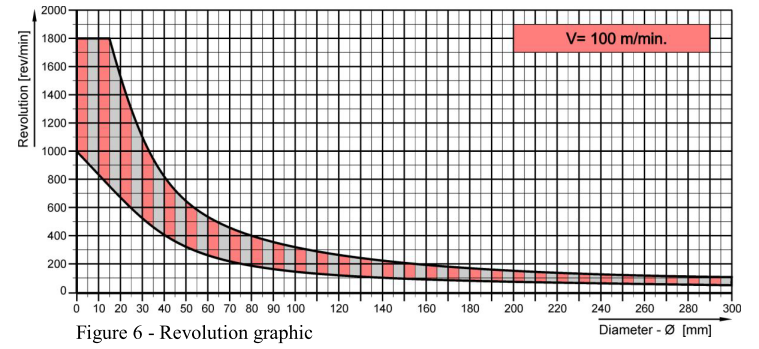

Скорости вращения можно было бы выбрать, как показано на рисунке 6.

Параметры процесса, которые показаны на графике вращения, могут изменяться вверх и вниз в зависимости от типа станка и обрабатываемой детали. Окружная скорость рассчитывается в соответствии с основным. 50 м/мин макс. 100 м/мин на этом графике.

Максимум. частота вращения составляет 2500 об/мин. для инструментов диаметром от 4 до 31 мм. Окружная скорость возможна до макс.250 м/мин. для инструментов диаметром более 31 мм.

Инструмент и обрабатываемая деталь должны быть охлаждены и смазаны. Для этого используется масло или эмульсия. Для большинства материалов и заготовок достаточна непрерывная подача охлаждающей жидкости-смазки. Не всегда возможно обеспечить непрерывный поток эмульсии в машине без внутренней рабочей зоны. Из-за этого достаточно смазать поверхность заготовки или инструмента маслом низкой вязкости (шпиндельное масло, машинное масло, гидравлическая жидкость). Охлаждающая жидкость-смазка или масло должны быть чистыми и не содержать опилок, металлических частиц. Охлаждающая жидкость-смазка должна непрерывно фильтруется до максимального размера ячейки 40 мкм.Чугун GG и GGGG выделяет мелкие

частицы графита в процессе вальцовой полировки. Такая ситуация может привести к поломке, быстрой деформации и заклиниванию инструмента. Кроме того, чтобы предотвратить это, подавайте охлаждающую жидкость-смазку с максимально возможной скоростью потока. И после каждой операции промывайте инструмент во время его вращения.

Проблемы, которые могут возникать в процессе раскатки (полировки):

1. Поверхность заготовки недостаточно гладкая после полировки.

Возможные причины / решения:

a. Текущая регулировка диаметра инструмента слишком мала (усилие полировки слишком низкое)

б. Качество поверхности предварительно обработанной заготовки недостаточно для вальцовой

полировки (поверхность слишком шероховатая).

2. Поверхность заготовки с окалинами, остаточной шероховатостью или отслаиванием.

a. Текущая регулировка диаметра инструмента слишком велика (усилие полировки слишком велико)

b. Скорость подачи слишком низкая.

c. Допуск на отверстие больше, чем H7.

3. Дефектная поверхность заготовки после полировки.

a. Поверхность заготовки, полировальные ролики, охлаждающая жидкость-смазка или масло не являются чистыми

(например, частицы металла и опилки).

б. Во время токарной обработки заготовки неправильная обработка или дефект поверхности.

Причины;

- Скорость подачи токарного станка слишком высока.

- Радиус накатного ролика слишком мал.

- Скорость резания слишком низкая.

- Изношены режущие кромки (слишком большая предварительная обработка).

- Режущий материал непригоден.

- Недостаточный припуск на резку (было удалено недостаточно заготовки).

4. Инструмент или заготовка становятся слишком горячими. Материал скапливается (выпуклости) перед

полировальными роликами.

a. Инструмент неправильно расположен на поверхности обрабатываемой детали (инструмент подается по

неправильной оси или наклонно в отверстии).

b. Регулировка инструмента слишком велика или диаметр отверстия слишком мал.

c. Диаметр отверстия сужающийся (конический).

d. Скорость подачи слишком низкая.

e. скорость вращения слишком низка.

5. Полированная поверхность волнистая.

a. Скорость подачи слишком высока.

б. Поверхность уже имеет волнистость после процесса резки, но эти волнистости сглаживаются после валиковой полировки. Волнистость остается под поверхностью. Это можно увидеть только глазом. Это не означает, что поверхность колеблется.

c. Набор роликов включает в себя смесь роликов из разных классов допуска.

6. Отверстие деформировано по переднему и заднему краям.

a. Инструмент неправильно расположен на поверхности обрабатываемой детали (инструмент подается по неправильной оси или наклонно в отверстии).

b. Оси инструмента и отверстия не выровнены должным образом.

c. Регулировка диаметра головки ролика слишком велика.

d. Большие различия в толщине стенок заготовки.

e. Толщина стенки заготовки слишком мала.

7. Заготовка выходит из круглой формы после полировки.

a. Инструмент неправильно расположен на поверхности обрабатываемой детали (инструмент подается по неправильной оси или наклонно в отверстии).

b. Оси инструмента и отверстия не выровнены должным образом.

c. Регулировка диаметра головки ролика слишком велика.

d. Особенно толщина стенки заготовки слишком мала.

e. Толщина стенки заготовки является переменной.

f. Скорость подачи слишком низкая.

g. Скорость вращения слишком низка.

8. Несмотря на то, что регулировка диаметра инструмента увеличена, диаметр отверстия больше не изменяется и не увеличивается.

a. Поверхность полностью отполирована. В полировке нет шероховатости. Несмотря на то, что регулировка диаметра инструмента увеличена, отверстие не увеличится . Также это вызывает образование наклепа на поверхности.

б. Инструмент уже настроен на максимально возможный диаметр.

9. Инструмент с самоподачей высвобождается во время полировки или вынимается из держателя инструмента при полировке с машинной подачей.

a. В любом случае скорость подачи станка должна быть выше скорости самоподачи инструмента. Скорость подачи машины слишком низкая.

б. Инструмент неправильно расположен на поверхности обрабатываемой детали (инструмент подается по неправильной оси или наклонно в отверстии).

c. Оси инструмента и отверстия не выровнены должным образом.

d. Регулировка диаметра роликовой головки слишком велика.

10. Диаметр отверстия меняется хаотично.

a. Фиксатор регулировочной гайки (12) ослаблен, затянут не полностью.

b. Регулировочный механизм (10) неправильно расположен в своем гнезде.

11. Неровные отметины на поверхности заготовки.

a. Ролик (и) изношен. Необходимо заменить комплект роликов (2).

б. Конус (1) изношен. Замените конус.

12. Полосатая маркировка на поверхности заготовки.

a. Уберите инструмент, пока он все еще вращается.

Техническое обслуживание.

После окончания ежедневного использования инструмента, особенно роликовой головки (при необходимости, пожалуйста, разберите ее) , следует очистить. Роликовую головку можно очистить, погрузив в емкость и двигая в ней вверх-вниз, наполненную керосином. Кроме того, эту очистку можно проводить во время работы также периодически для нескольких деталей. После очистки инструмент следует полностью смазать маслом и хранить в собственной коробке.

Зарубежные производители раскатных инструментов:

Bright http://www.brightburnishingtools.com/product.html

Ecoroll https://www.ecoroll.de/en/ecoroll.html

CogsDill https://cogsdill.com/products/burnishing-tools/

Kempf http://www.kempf-tools.com/internal_burnishing_tools.html

MonaGhan https://monaghantooling.com/

RBT http://www.rbtburnishingtool.com/

S.C.A.M.I http://www.scami-alvan.it/

Sugino https://www.suginocorp.com/superoll-3/

Wenaroll https://www.wenaroll.de/en/

Yamasa http://yamasa.com.tr/indexen.aspx

Yamato http://www.yamato.com.tr/

HANNA http://www.hannatools.net

Bright http://www.brightburnishingtools.com/product.html

Ecoroll https://www.ecoroll.de/en/ecoroll.html

CogsDill https://cogsdill.com/products/burnishing-tools/

Kempf http://www.kempf-tools.com/internal_burnishing_tools.html

MonaGhan https://monaghantooling.com/

RBT http://www.rbtburnishingtool.com/

S.C.A.M.I http://www.scami-alvan.it/

Sugino https://www.suginocorp.com/superoll-3/

Wenaroll https://www.wenaroll.de/en/

Yamasa http://yamasa.com.tr/indexen.aspx

Yamato http://www.yamato.com.tr/

HANNA http://www.hannatools.net

Baublies https://www.baublies.com

Ningbo Jing Heng Kai Xiang Machine Co., Ltd http://www.jh-tool.com

Рекомендуемая литература для изучения:

Одинцов Л.Г. "Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. Машиностроение." 1987 г., 328 стр.

Папшев Д.Д. "Отделочно-упрочняющая обработка поверхностным пластическим деформированием. Москва. Машиностроение." 1978 г., 152 стр.

Проскуряков Ю.Г. "Упрочняющие-калибрующие методы обработки. Справочное пособие. Москва, Машиностроение." 1965 г., 206 стр.

Одинцов Л.Г. "Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. Машиностроение." 1987 г., 328 стр.

Папшев Д.Д. "Отделочно-упрочняющая обработка поверхностным пластическим деформированием. Москва. Машиностроение." 1978 г., 152 стр.

Проскуряков Ю.Г. "Упрочняющие-калибрующие методы обработки. Справочное пособие. Москва, Машиностроение." 1965 г., 206 стр.

Поделиться: