Алмазное выглаживание.

Алмазное выглаживание, так как и накатка, является финишной чистовой операцией.

Алмазные выглаживающие инструменты подходят для обработки линейных, осесимметричных поверхностей со смежными радиусами или сложных кривых, таких как цилиндрические компоненты, внешние конусы, грани и цилиндрические, а также отверстия и внутренние конусы.

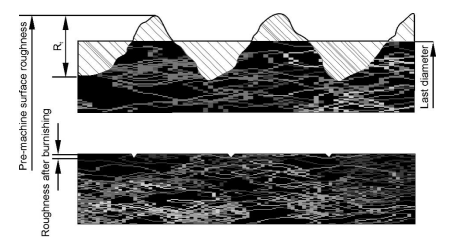

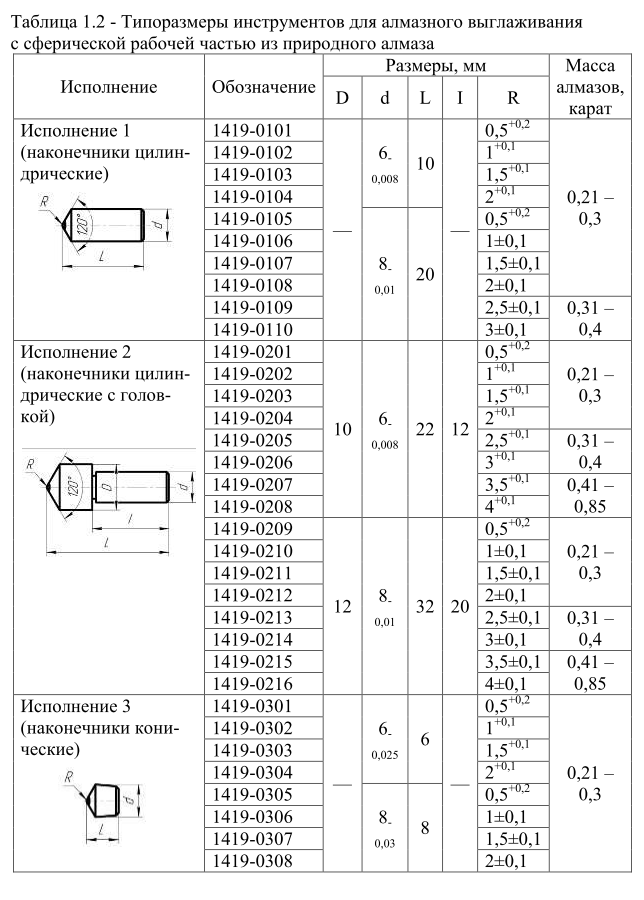

Инструменты обеспечивают экономию времени за счет высокой производительности, и это является мотивом, который следует предпочесть для серийного производства. Исключительно высокая твердость алмаза (в шесть раз больше, чем у твердых сплавов) и низкий коэффициент трения (0,03...0,12) дают возможность обрабатывать почти все металлы, поддающиеся пластической деформации, в том числе закаленные стали. Малая величина радиуса выглаживателя (0,5...4мм) обуславливает небольшую силу выглаживания (от 50 до 300Н), что позволяет производить обработку маложестких деталей. Алмазное выглаживание применяется после точения или шлифования. В результате обработки выглаживанием обеспечивается уменьшение шероховатости в 2...4 раз, увеличение несущей способности поверхности до 4-6 раз, упрочнение поверхностного слоя на 20...150%.

Инструменты обеспечивают экономию времени за счет высокой производительности, и это является мотивом, который следует предпочесть для серийного производства. Исключительно высокая твердость алмаза (в шесть раз больше, чем у твердых сплавов) и низкий коэффициент трения (0,03...0,12) дают возможность обрабатывать почти все металлы, поддающиеся пластической деформации, в том числе закаленные стали. Малая величина радиуса выглаживателя (0,5...4мм) обуславливает небольшую силу выглаживания (от 50 до 300Н), что позволяет производить обработку маложестких деталей. Алмазное выглаживание применяется после точения или шлифования. В результате обработки выглаживанием обеспечивается уменьшение шероховатости в 2...4 раз, увеличение несущей способности поверхности до 4-6 раз, упрочнение поверхностного слоя на 20...150%.

Наиболее часто выделяют такие преимущества при алмазном выглаживании:

- Он способен полировать все виды металлических материалов до твердости 60-65 HRC.

- Могут быть получены поверхности с качеством Rz <1 мкм (Ra <0,2 мкм), как правило улучшение качества поверхности на 2-3 класса.

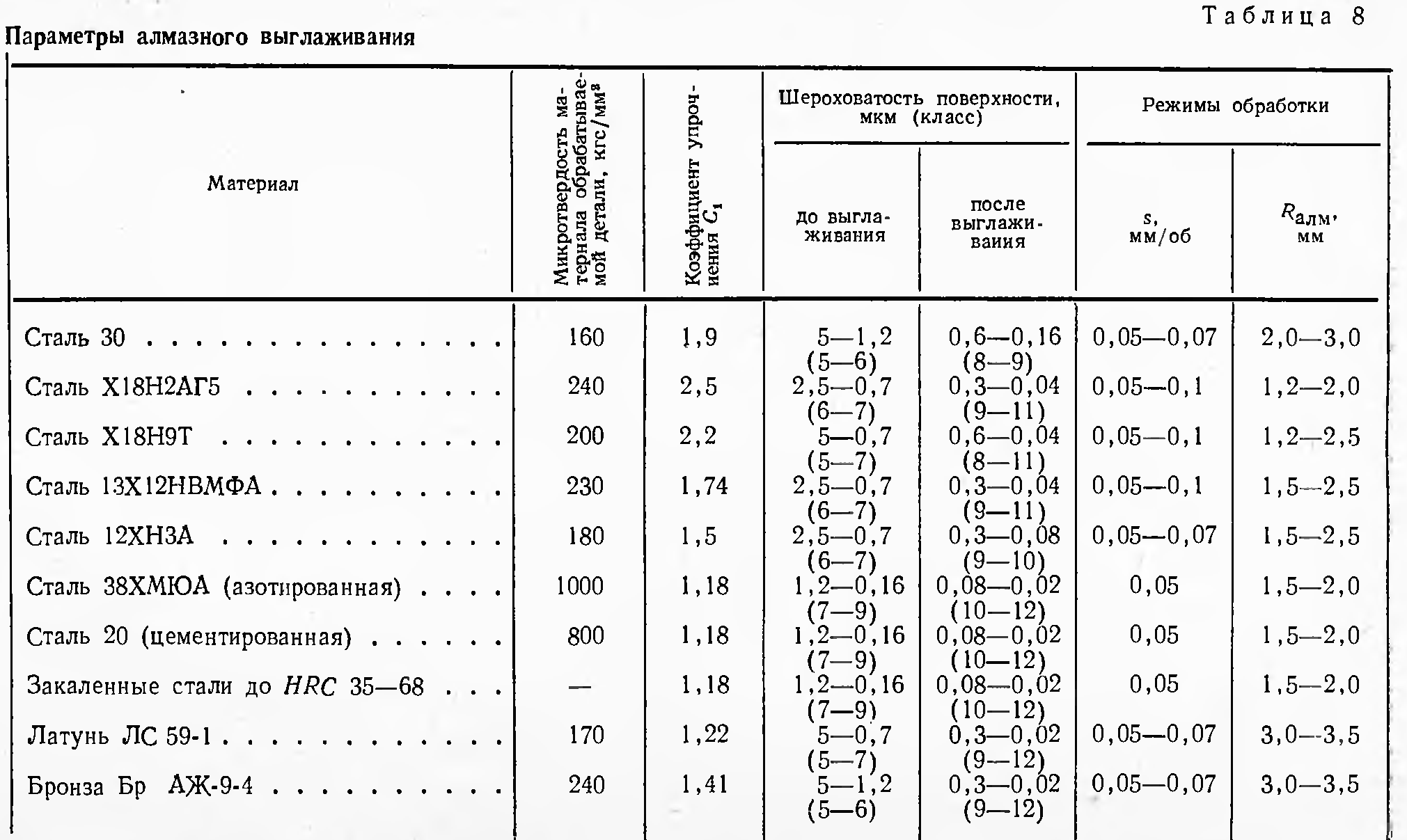

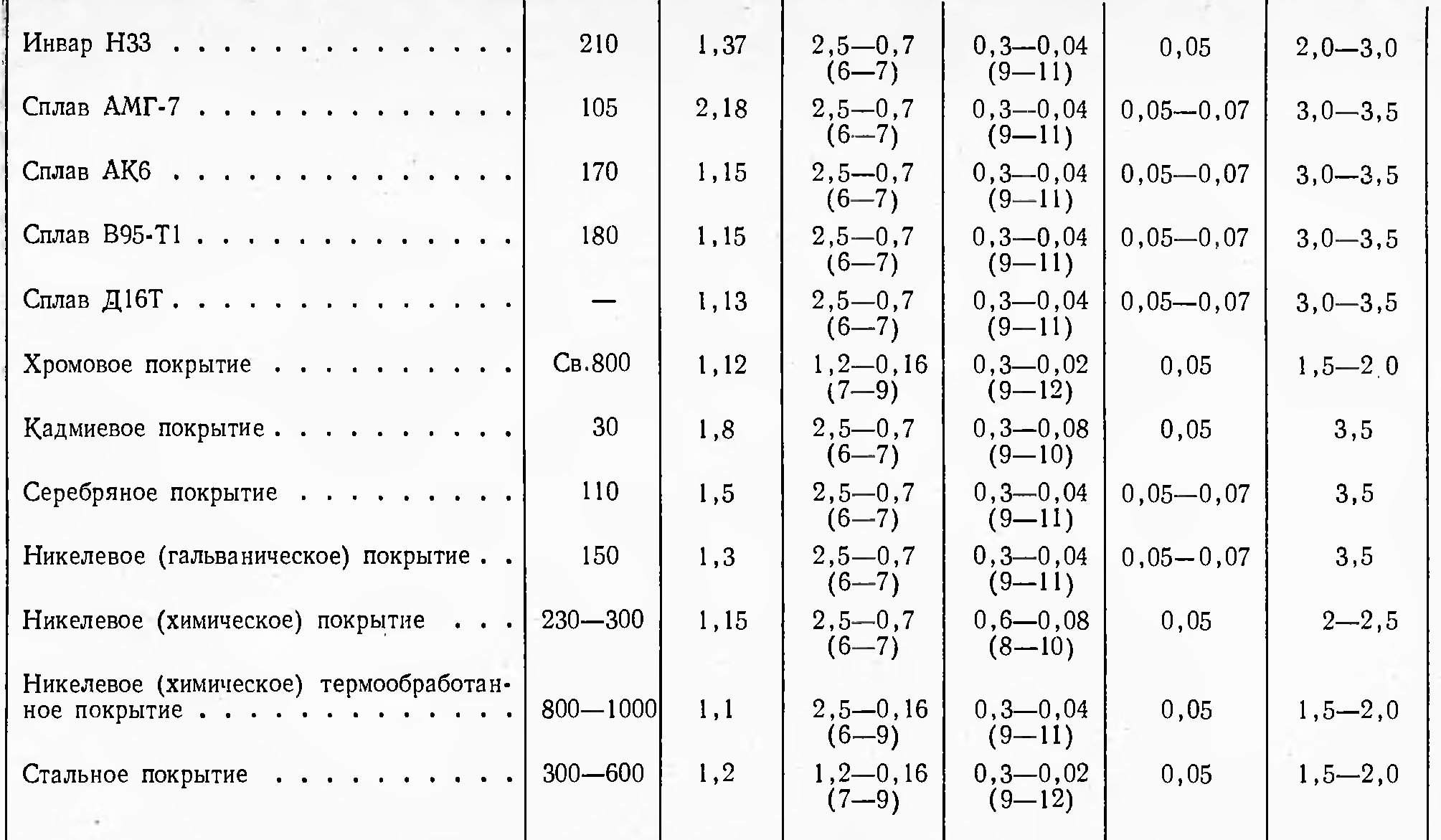

- Возможно применение одного инструмента для различных типов и размеров деталей, а также видов материалов.

- Используется на станках с ЧПУ и универсальных токарных станках.

- Инструменты не требуют настройки, и когда инструмент закреплен на станке, он готов к использованию.

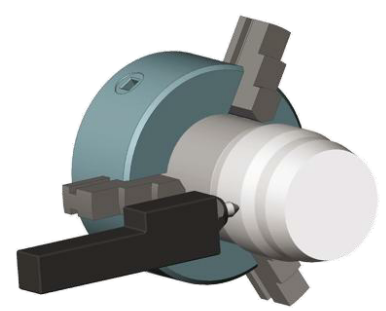

- Во время работы инструмент фиксируется, а заготовка вращается. Вращение возможно в двух направлениях.

- Сила полировки ролика регулируется. Таким образом , можно добиться высокого качества значения шероховатости.

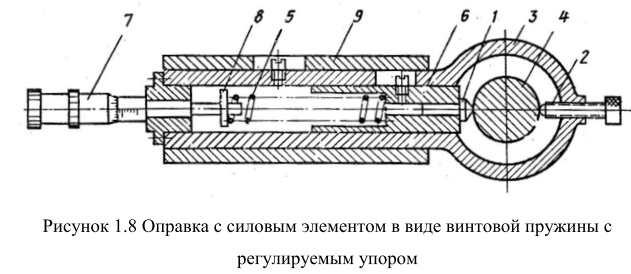

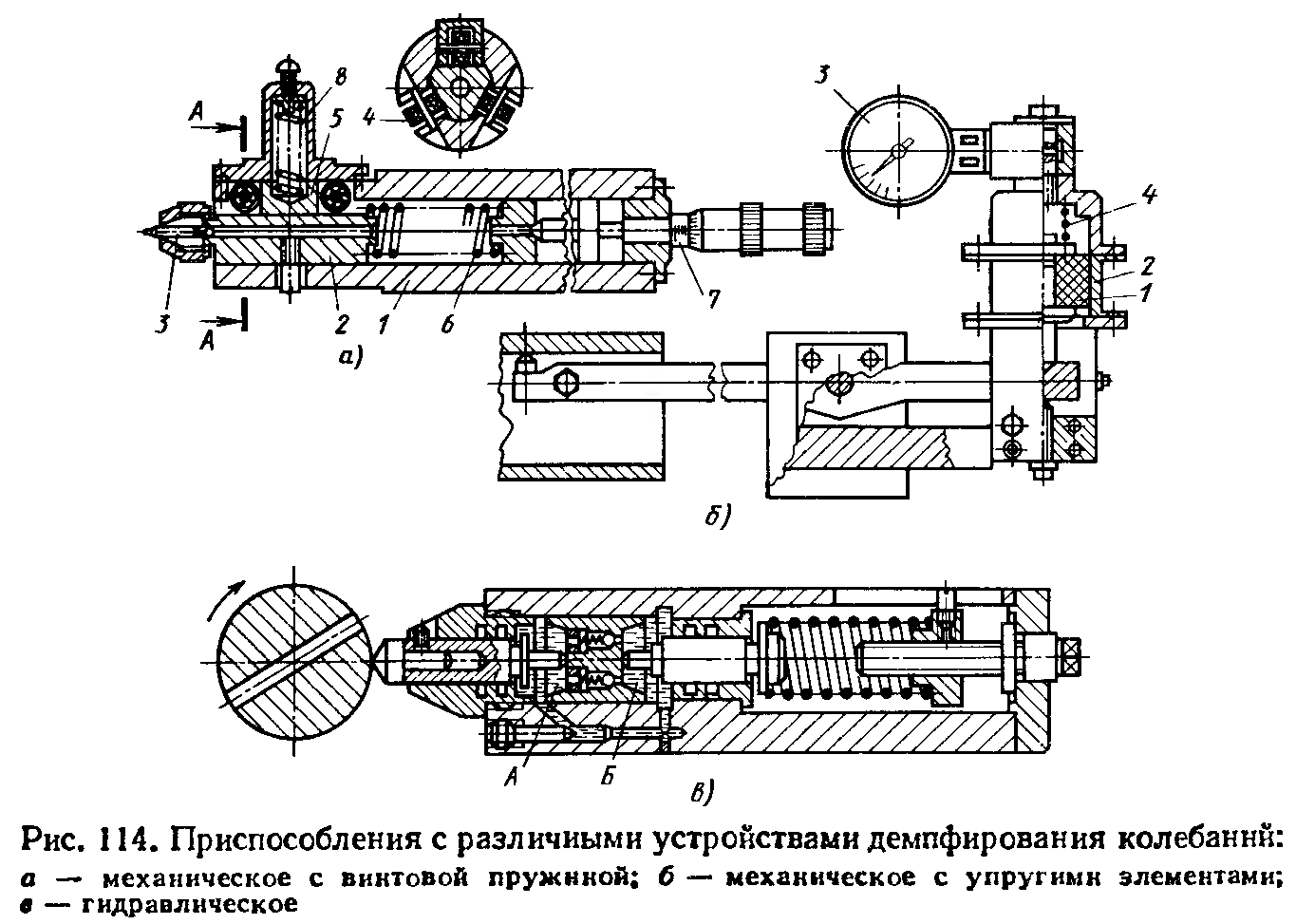

- Специальная конструкция и пружинная система обеспечивают равномерное усилие качения. Таким образом, обеспечивается высокое качество и стандартный рабочий процесс.

- Короткое время обработки.

- Стойкость алмазного выглаживателя на порядок выше стойкости накатного ролика.

- Не образует стружка.

- Отсутствие прижогов при выглаживании, которые могут возникать при шлифовке или полировке абразивными инструментами.

- Снижение волнистости поверхности.

- Увеличение микротвердости поверхностного слоя детали (при этом может улучшаться износостойкость детали до 20-30%, усталостная прочность.

В некоторых источниках встречаются данные по увеличению коррозийной стойкости до 30-40%, но тут есть оговорки...смотря о каких материалах идет речь, поскольку для некоторых жаропрочных материалов увеличение микротвердости поверхностного слоя может носить негативный характер, а в определенных случаях недопустимо.

Есть утверждение о снятии концентраторов напряжения и "запечатывании" микротрещин - в данном случае многие факторы зависят от материала, видов дефектов.

Стоит отметить что более прочные материалы (подкаленные), хоть сложно поддаются обработке методом пластического деформирования, но на них проще получить высокую чистоту поверхности.

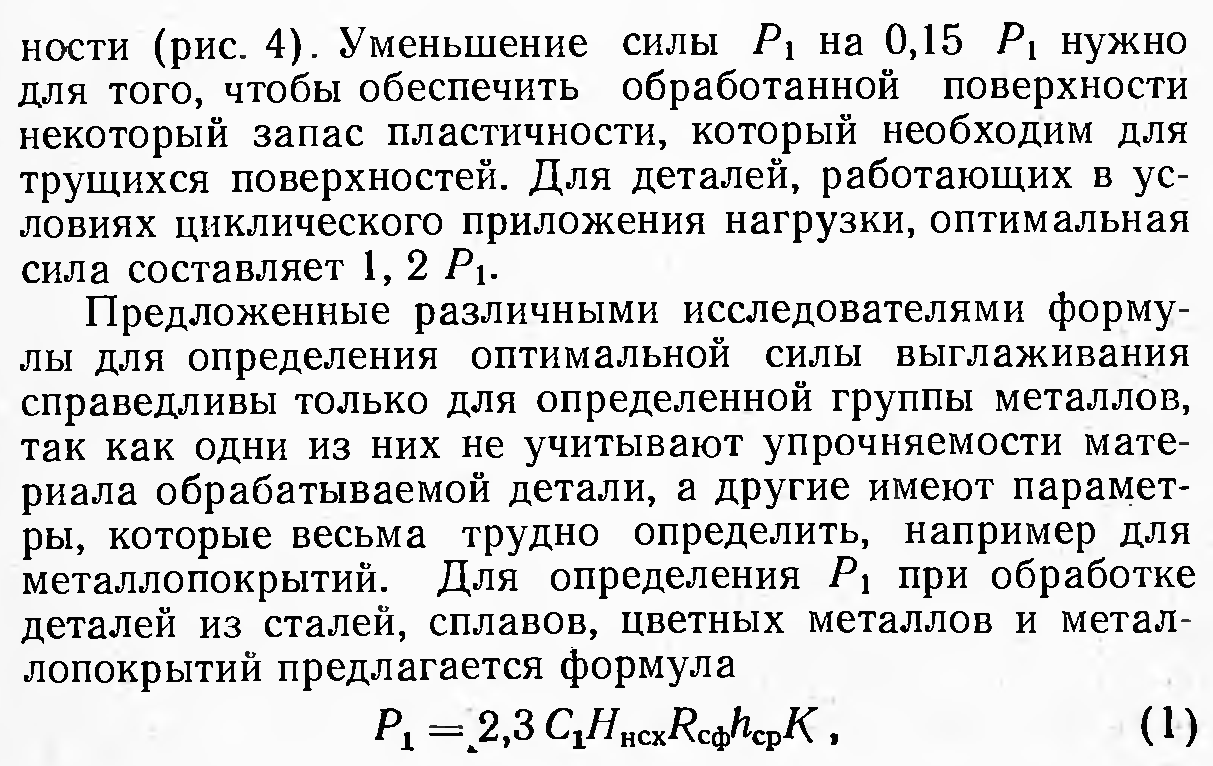

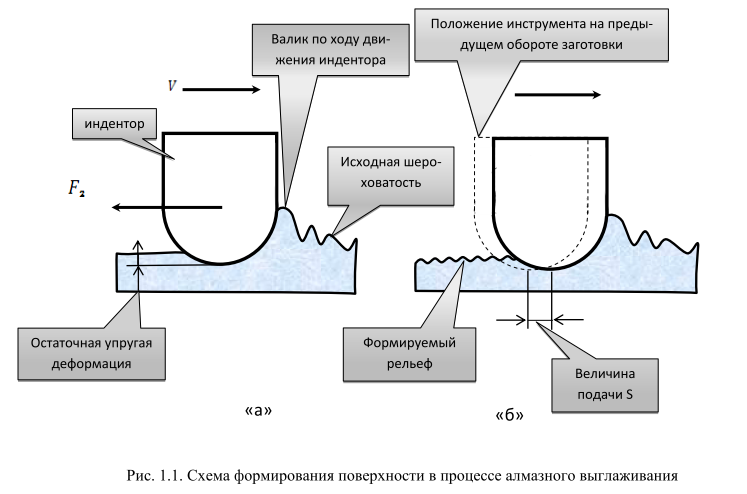

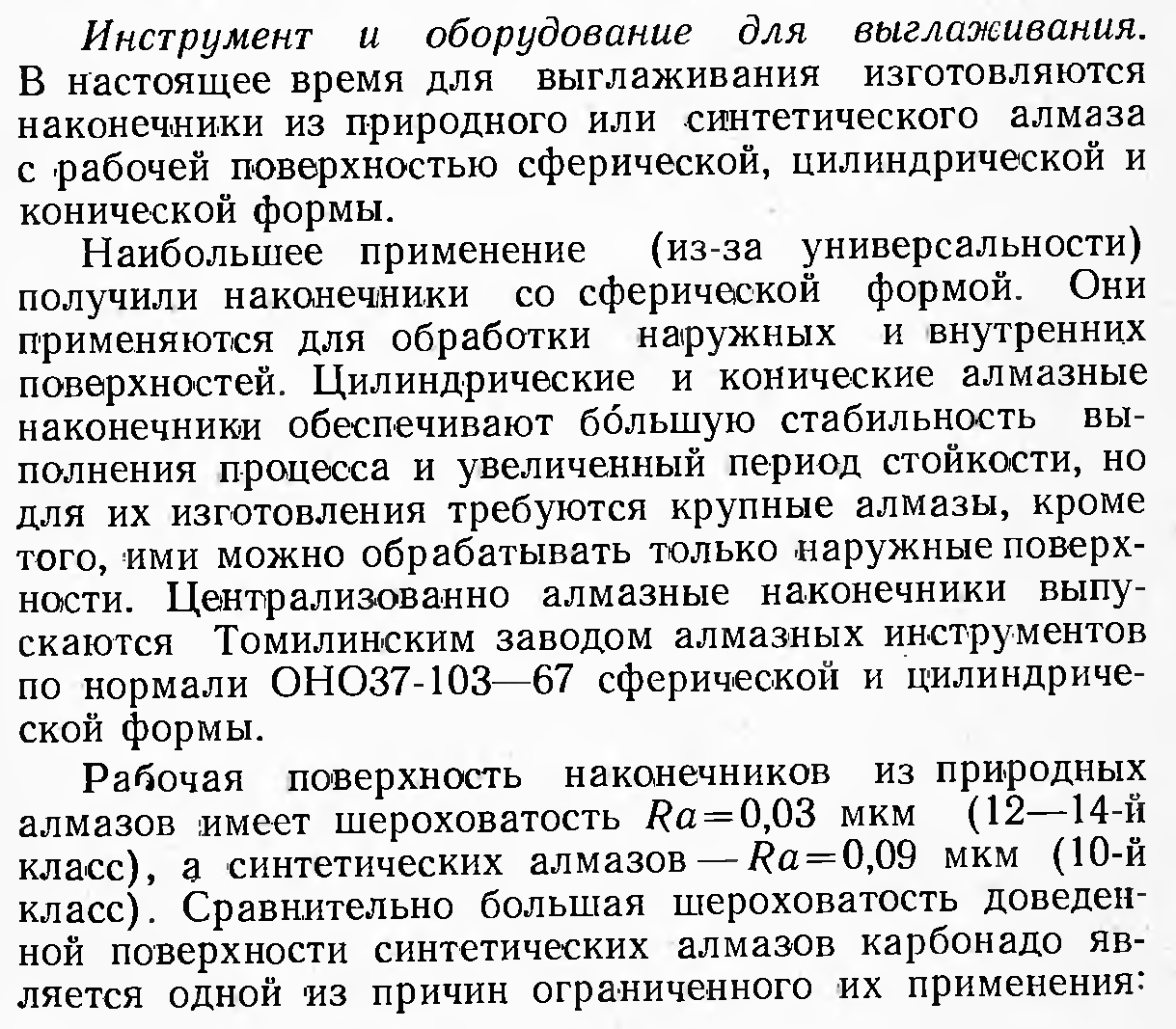

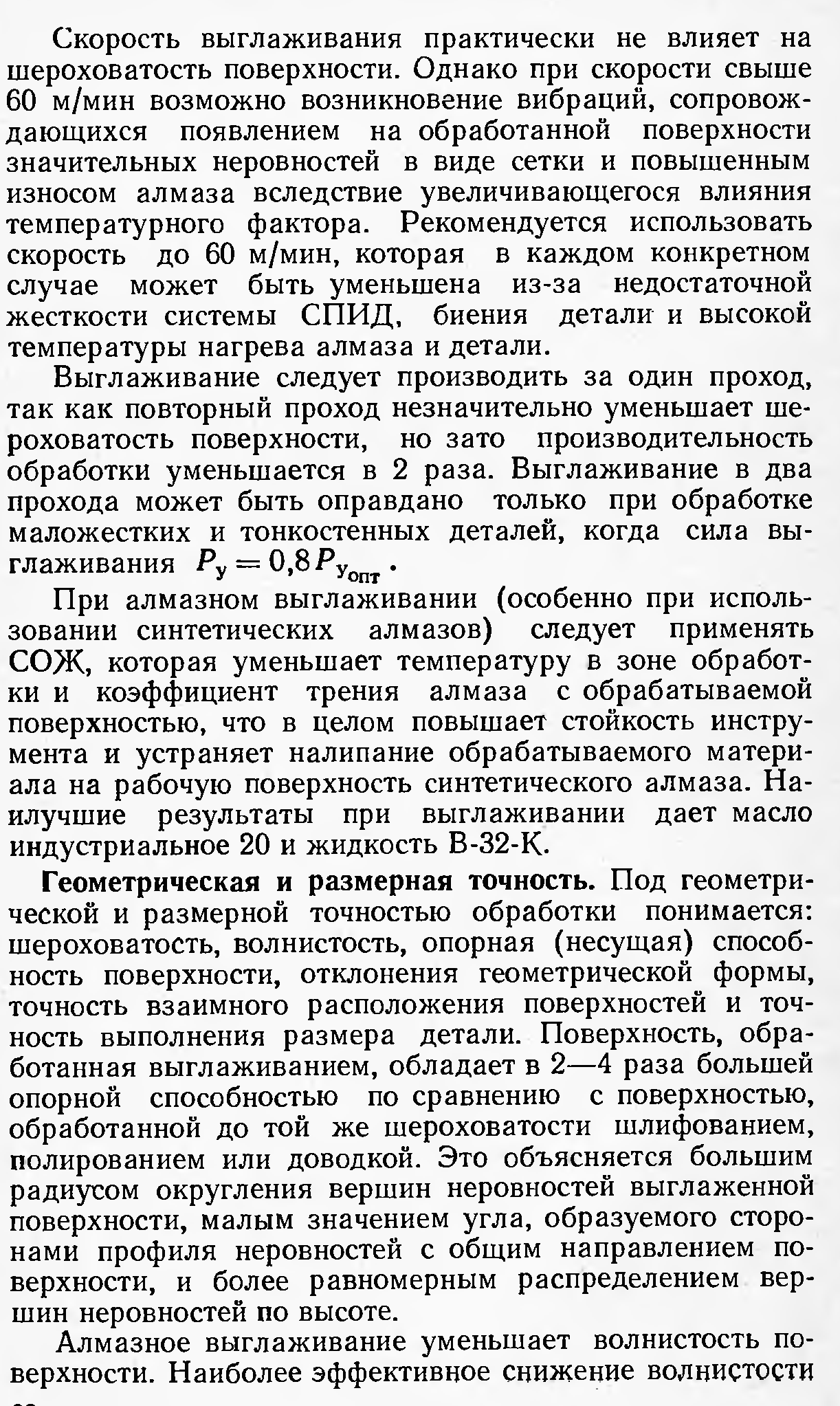

Обработка деталей машин выглаживанием относится к методам модификации поверхностного слоя пластическим деформированием без снятия стружки. Технология выглаживания основана на способности обрабатываемого материала пластически деформироваться и направлена на формирование микрогеометрических и физико-механических характеристик поверхностного слоя.

|

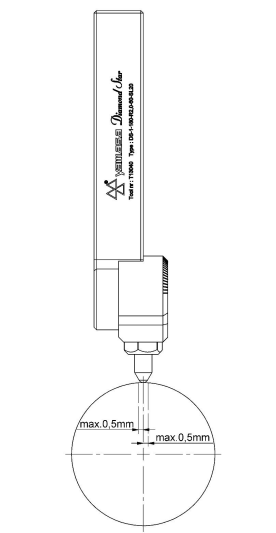

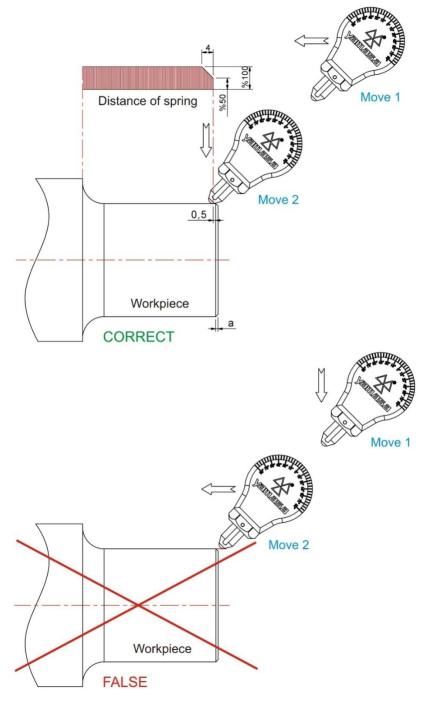

Инструмент должен быть довольно точно установлен по центрам, с погрешностью не более 0,2-0,5 мм.

Рекомендуемая шероховатость перед алмазным выглаживанием должна быть в пределах Rz 5-20 мкм. Чем более хорошая, по изначальной шероховатости, получена предварительно обработанная поверхность, тем более высокого качества можно получить поверхность после выглаживания. Рекомендуется предварительно очистить поверхность от стружки и прочих загрязнений.

Стоит отметить, что в случае наличия грубой изначальной шероховатости поверхности, либо наличия в поверхностном слое легко скалывающихся частичек гребешков неровностей - процесс выглаживания может не обеспечить хорошей чистоты, может проходить с вкраплениями в поверхность детали легкоотделяемых частиц и образовывать прочие дефекты на выглаживаемой поверхности.

Скорость подачи за один оборот (мм/об.) = 0,5 x радиус режущей кромки (мм). Выбор радиуса резания (R) менее 1 мм обеспечивает наилучшую предварительную обработку.

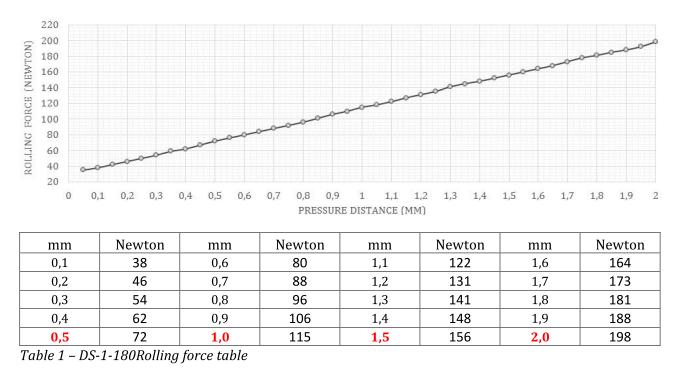

Допуск на прокатку зависит от глубины шероховатости поверхности. Не стоит допускать перенаклеп поверхностного слоя, в результате которого шероховатость может начать ухудшаться, а может начаться и отслаивание поверхностного слоя.

|

|

Наилучшее усилие при выглаживании можно определить, испытав заготовку несколько раз при первом использовании инструмента. Сила выглаживания зависит от прочности материала, шероховатости предварительной обработки, направленной шероховатости и размеров заготовки.

|

Подача осуществляется в направлении оси заготовки. Подача может быть выбрана в диапазоне 0,01 – 0,2 мм/об. в зависимости от таких параметров, как предварительная обработка, тип материала, твердость материала и желаемая шероховатость поверхностей. Начальную подачу для тестирования можно выбрать 0,1 мм/об.

Охлаждающая жидкость.

Эмульсию (масло и вода) следует использовать для охлаждения и смазки инструмента и заготовки. Эмульсию следует непрерывно заливать между заготовкой и полировальной вставкой с начала процесса и до его окончания. Эмульсию следует очищать с помощью фильтра диаметром не более 40 микрон.

Чугун выделяет мелкие частицы графита во время процесса выглаживания. Эта ситуация может привести к поломке, быстрой деформации и заклиниванию инструмента. Необходимо обеспечить подачу охлаждающей жидкости-смазки с максимально возможным расходом.

Данная оснастка хоть и не слишком хитрая в изготовлении, но имеет ряд особенностей и нюансов, и как правило имеет очень высокие цены.

|

|

|

|

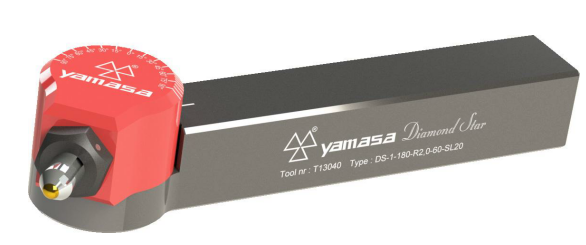

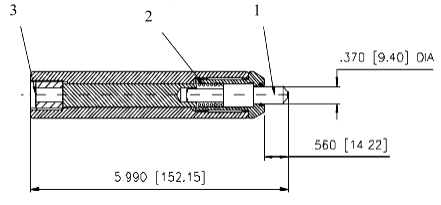

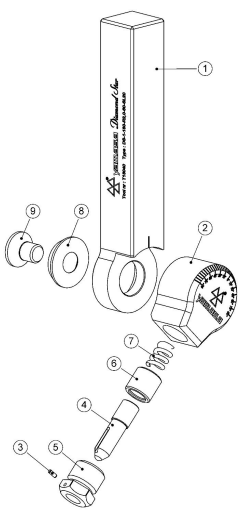

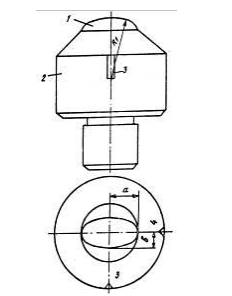

Алмазный полировальный инструмент DS состоит из поворотной роликовой головки на 180 ° и держателя инструмента.

|

|

|

|

|

|

|

|

|

|

|

|

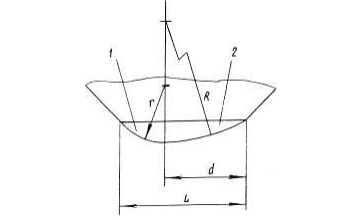

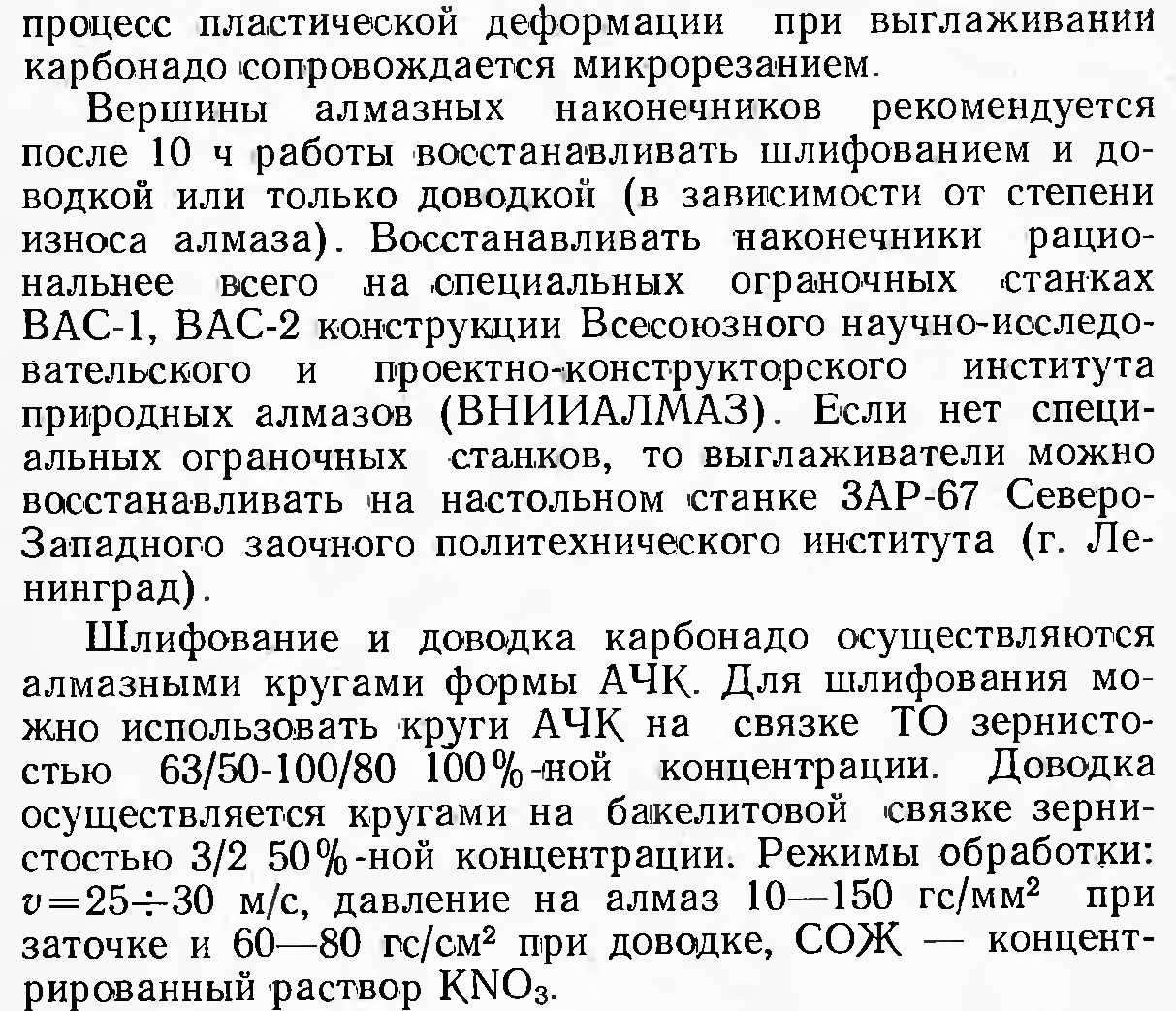

С целью повышения производительности обработки и улучшения качественных характеристик поверхности применяют различные формы заточки инструментов. Например, известны конструкции инструментов с криволинейной рабочей поверхностью, выполненной по форме половины поверхности эллипсоида вращения с отношением полуосей 1,8…8.

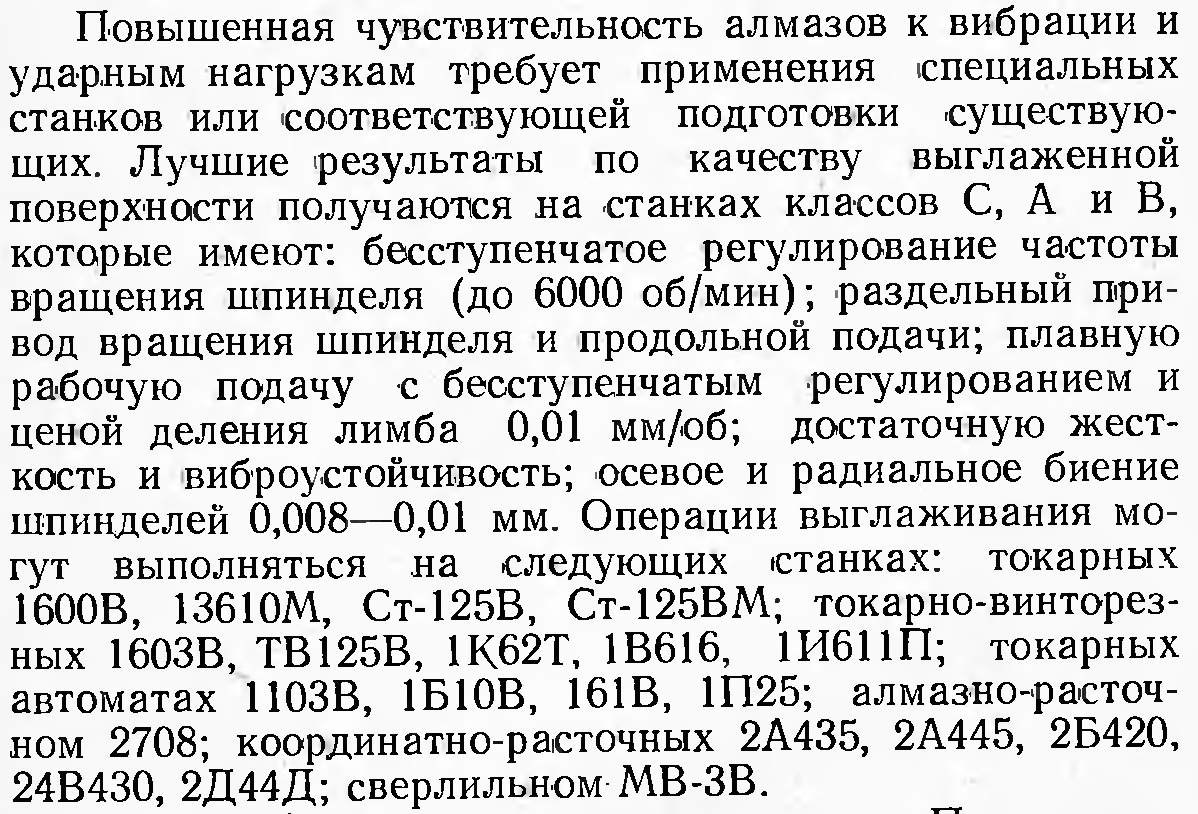

Ниже на рисунке б представлен инструмент для выглаживания с криволинейной рабочей поверхностью, состоящей из двух участков, один из которых заборный, а другой выглаживающий.

|

|

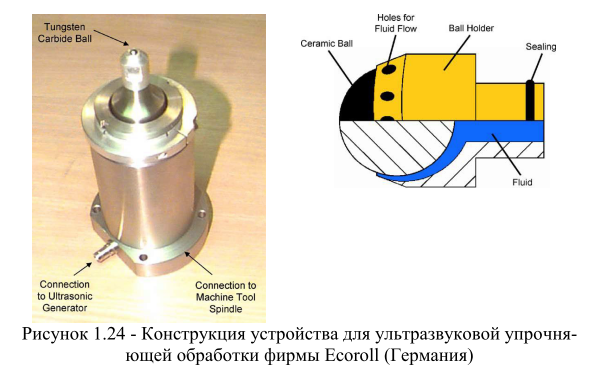

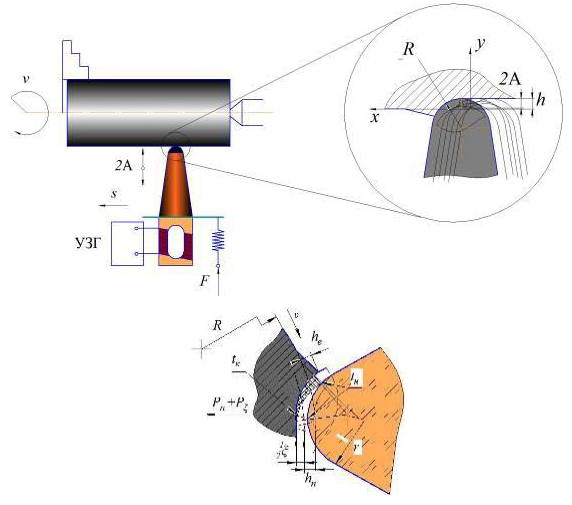

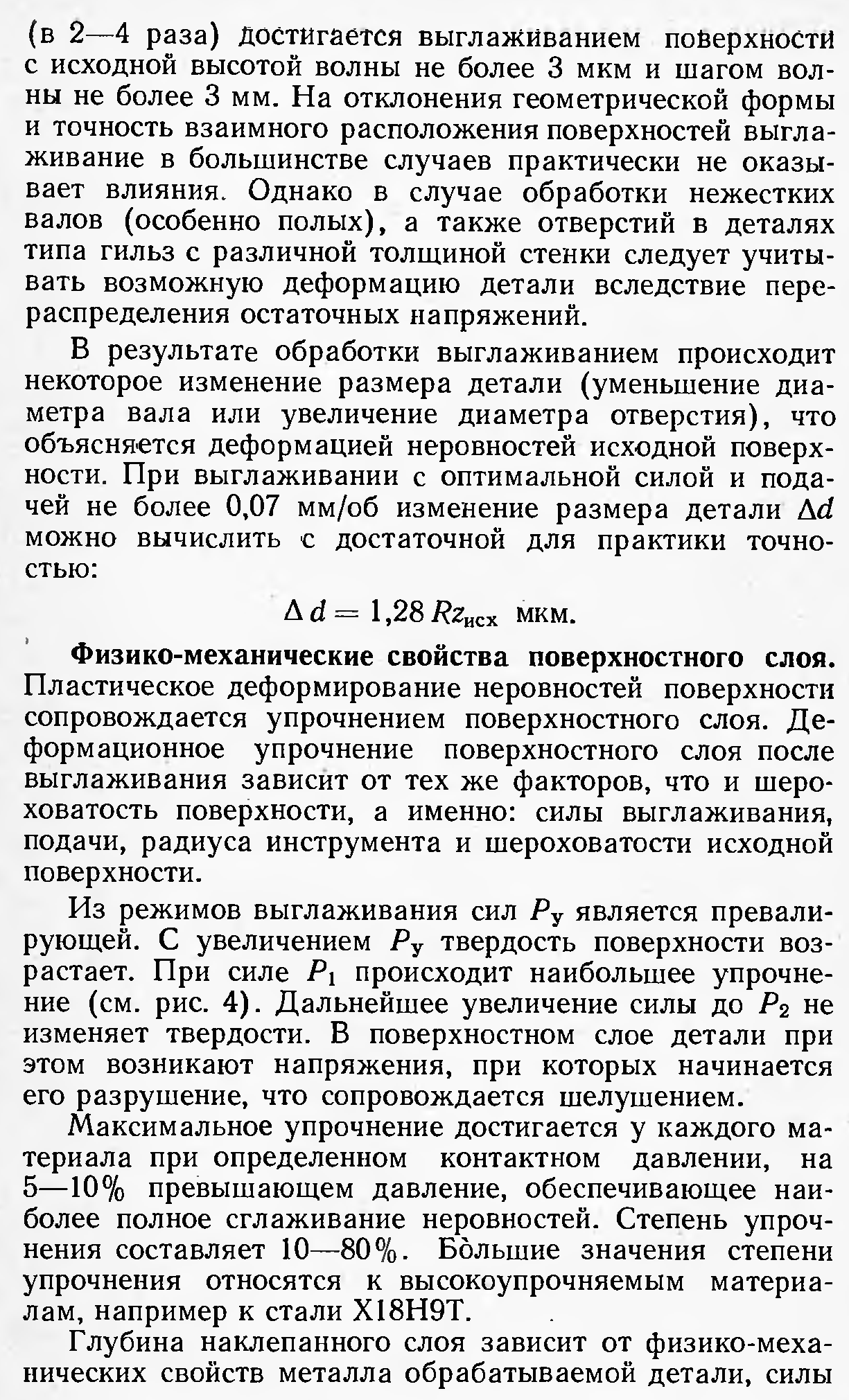

Одним из направлений повышения эффективности обработки выглаживанием является введение в зону обработки дополнительного высокоинтенсивного источника энергии ультразвуковых колебаний. Сущность технологии такая же, как и при обычном выглаживании, но при этом выглаживающему инструменту сообщаются механические колебания определенной амплитуды с ультразвуковой частотой. Схема обработки приведена на рисунке ниже.

|

|

Сущность технологии заключается в следующем:

Инструмент внедряется в обрабатываемую поверхность с заданным усилием P. От ультразвукового генератора (УЗГ) через ультразвуковую колебательную систему (УЗКС) инструменту сообщаются дополнительные колебания определенной амплитуды 2A с ультразвуковой частотой. За счет множества микроударов инструмента по обрабатываемой поверхности достигаются значительное улучшение физико-механических свойств поверхности по сравнению с традиционной обработкой без ультразвука. В литературе имеются обширные данные об эффективности ультразвуковой упрочняющей обработки. Сообщение инструменту ультразвуковых колебаний осуществляется с помощью специальной системы УЗКС (ультразвуковая колебательная система). УЗКС представляет собой ультразвуковой преобразователь из специального материала (магнитострикционного или пъезоматериала), соединенного с концентратором. В свою очередь на торце концентратора закрепляется инструмент для выглаживания.

|

|

|

- Повышение эффективности алмазного выглаживания за счет управления динамикой процесса. М.М. Ханукаев. Диссертация. 2014 г.

- Упрочнение и отделка деталей поверхностным пластическим деформированием Л.Г.Одинцов Москва машиностроение 1987 г.

- Алмазное точение и выглаживание. А.Я. Головань, Э.Г. Грановский, В.Н. Машков Москва машиностроение 1976 г.

- Отделочно-упрочняющая обработка поверхностным пластическим деформированием. Д.Д. Папшев Москва Машиностроение 1978 г.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Использование материалов сайта возможно только с письменного разрешения администрации сайта и активной гиперссылкой на источник.

Поделиться: